Ошибки при сварке полуавтоматом без газа

Опубликовано: 18.05.2024

Очень часто при работе с полуавтоматом начинающие сварщики допускают ряд серьёзных ошибок, в результате чего шов получается пористым и высоким. Также во время сварки полуавтоматом начинает рваться проволока, наплавленный металл разбрызгивается и не сваривается с основным.

В этой статье сайта migmagsvarka мы рассмотрим основные ошибки при сварке полуавтоматом у начинающих. Исправление многих из них, на начальном пути обучения, помогут новичкам быстро освоить MIG сварку, и уже за сравнительно короткое время получать достойный и качественный сварочный шов.

Ошибки при сварке полуавтоматом

Ниже представлены вашему вниманию самые распространённые ошибки при сварке полуавтоматом.

Многие из них связаны с неправильными настройками полуавтомата, в результате чего скорость подачи проволоки слишком медленная или наоборот, слишком большая.

Неподходящий вольтаж и скорость подачи проволоки

Первая ошибка, она связана с неправильными регулировками сварочного полуавтомата. Данная ошибка приводит к тому, что сварочная дуга начинает «блуждать». При слишком высоком сварочном токе, вы обязательно столкнётесь с такой проблемой как перегрев горелки полуавтомата.

Что же касается заниженных значений сварочного тока, то проволока будет все время наслаиваться, образуя тем самым непровар. Чем характеризуется непровар и другие дефекты сварных соединений, можно узнать из статьи ошибки при сварке аргоном. Там также, практически все те же причины и проблемы приводят к возникновению различного рода дефектов, как и при сварке полуавтоматом.

Неподходящая горелка для полуавтомата

Наверняка многие сталкивались с такой неприятностью, как перегрев горелки полуавтомата. Происходит данная проблема чаще всего из-за того, что используется неподходящая горелка для сварки в среде защитного газа. Например, приходится варить током в 300 Ампер, а горелка предназначена для сварки током в 200 Ампер.

В результате этого, а также когда происходит злоупотребление продолжительностью сварки полуавтоматом, и может наблюдаться перегрев горелки. Поэтому нужно использовать только подходящие горелки для полуавтоматов по амперажу. Также не допустить перегрев горелки полуавтомата способна смена защитного газа.

Например, чем больше будет в составе защитного газа аргона, тем меньше будет охлаждение. Но большая концентрация аргона чаще всего используется для того, чтобы уменьшить разбрызгивание металла при сварке полуавтоматом.

Слишком длинный или короткий направляющий рукав

Большое количество ошибок при сварке полуавтоматом у начинающих приходится и на неправильно выбранную длину направляющего рукава. В результате этого направляющий рукав начинает сжиматься и разжиматься как пружина, из-за чего происходит сильная вибрация газовой горелки.

Само собой разумеется, что сильная вибрация горелки полуавтомата мешает варить качественные швы. Поэтому при монтаже направляющего рукава обязательно нужно убедиться в том, что при работе полуавтомата не происходит его деформаций, а сварочный кабель лежит максимально ровно. Всегда следует избегать скручиваний и перегибов кабелей.

Очень часто при создании неразъемного соединения с помощью метода MIG/MAG рабочие допускают ошибки, которые становятся причиной некачественной сварки. В итоге деталь или элемент металлоконструкции получаются хрупкими, что в свою очередь является браком изделия. Причиной подобных ошибок может быть неопытность сварщика, нехватка знаний об обрабатываемом материале и технологии сварки или неправильно подобранный режим.

Для того чтобы вы могли избежать ошибок и снизить процент бракованных деталей, мы рассмотрим несколько самых распространенных ошибок, причины их возникновения и способы устранения.

Это нужно знать!

В первую очередь, перед тем как приступить к работе, нужно определиться с режимом сварки — совокупностью факторов (сила тока, длина дуги, напряжение дуги, скорость сварки), от которых зависит, как протекает процесс. Неправильно выставленный режим приводит к появлению дефектов во время работы, которые в свою очередь сказываются на прочности изделия.

Важно помнить! При повышении силы тока длина сварочной дуги сокращается и для того, чтобы она не стала совсем короткой, необходимо повысить напряжение. При избыточном токе возможно образование прожогов – вытекания расплавленного металла из сварочной ванны. Напряжение повышается вручную при помощи переключателя ступеней. В случае же с длинной дугой не исключено попадание в нее воздуха, что приводит к порообразованию и увеличивает риск появления подрезов – истончения металла в месте шва. Распознается слишком длинная дуга по характерному шипению.

Рассмотрим, как каждый из факторов влияет на форму, размеры и качество шва:

- Сила тока влияет на глубину провара — чем больше значение тока, тем глубже получается шов. Однако не забывайте, если глубина составляет 0,7-0,8 от всей толщины металла, то детали могут проплавиться насквозь. Ширина шва практически не зависит от данного параметра.

- Диаметр электрода — если использовать электрод с уменьшенным диаметром, то это увеличит глубину провара, но сократит ширину шва. И наоборот, с электродом большого диаметра уменьшается глубина провара, но увеличивается ширина шва.

- Напряжение дуги влияет на ширину шва — чем больше напряжение, тем шире шов.

- Скорость сварки тоже немаловажна. При повышении скорости работы шов становится уже, но уменьшается глубина провара. Происходит так потому, что расплавленный металл не успевает протечь под дугу и, соответственно, толщина его прослойки становится небольшой. В свою очередь чрезмерная скорость может стать причиной образования несплавления металла шва с основным металлом: уменьшаются как время теплового действия дуги на свариваемый металл, так и глубина провара.

Далее вы узнаете, к появлению каких дефектов ведет нехватка опыта, а также несоблюдение рекомендуемых режимов сварки.

Основные дефекты сварки MIG/MAG

- Кратер представляет собой углубление в конце шва, которое возникает из-за обрыва дуги. Он становится причиной возникновения трещин, что значительно ослабляет прочность шва.

Как устранить этот дефект? В случае, если Вы варите без специальных планок, то кратер следует заварить и оборвать дугу на уже готовом (заваренном) месте шва.

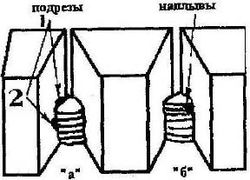

- Подрез — локальное утончение основного металла на самой границе шва. Данный дефект встречается чаще всего при сварке угловых деталей или при работе с многослойными швами, так как металл, предназначенный для укрепления шва, плохо растекается. Причиной этого является излишне высокое напряжение на дуге или просто плохое качество сварки.

Как устранить этот дефект? Если глубина подреза превышает 1-2 мм (это зависит от суммарной толщины деталей), то его нужно заварить. В случае, если глубина меньше, то подойдет механическая зачистка.

- Непровар — это фактически отсутствие соединения свариваемых деталей.

Причинами могут быть как неправильно выбранный режим, не учитывающий запас глубины, так и нарушение режима во время работы. Также одной из наиболее распространенных причин появления непроваров, особенно у новичков, бывает неточное направление конца электрода. Происходит это в месте сопряжения кромок. Появление непроваров может происходить как в конце, так и в начале шва. Помимо всего вышеперечисленного, к подобным дефектам приводит неправильное возобновление процесса сварки, когда он был прерван, например, при смене электродов или проволоки.

Непровары значительно снижают ударную прочность металла в месте сварки. В случае, если этот дефект занимает 10% от толщины соединения, то это вполовину уменьшает усталостную прочность материала, а при 40-50% снижает выносливость в 2,5 раза.

Как устранить этот дефект? Сделать это можно путем повышения силы тока.

- Наплывы — это попадание металла шва на поверхность сплавляемых деталей. При этом сплавления между основным металлом и натекшим не происходит. Причина — неправильно подобранный режим работы. Для того чтобы предотвратить наплыв, нужно повысить напряжение дуги или же уменьшить количество наплавляемого металла.

Как устранить этот дефект? Для этого подойдет обычный механический способ.

- Прожоги — это вытекание сварочной ванны, в результате чего в шве образуется пустота. Причиной этого является излишне высокое значение сварочного тока, слишком большое увеличение зазора, чем необходимо по технологии, или же неправильный наклон электрода.

Как устранить этот дефект? Сделать это очень просто — надо зачистить и заварить места, в которых образовались данные пустоты.

Прочность сварных металлоконструкций в первую очередь зависит от качества сварного шва. В случае выполнения его с дефектами надежность таких ответственных конструкций уменьшается в несколько раз. Поэтому к работе должны допускаться опытные люди, знающие все тонкости сварочного процесса, знающие как работает полуавтоматическая сварка, а также умеющие правильно выбирать режим сварки и все составляющие его факторы.

Высокие требования к качеству сварных соединений обусловлены необходимостью обеспечить прочность, надежность и безопасность промышленных и строительных конструкций и оборудования.

Такие возможности в полной мере предоставляет механизированная дуговая сварка в среде защитных газов – в международной терминологии MIG/MAG.

Преимуществами полуавтоматической электросварки являются: высокое качество швов, возможность ведения процесса в различных пространственных положениях, экономичность процесса.

Классификация дефектов MIG/MAG сварки

Отклонения сварных соединений при полуавтоматической сварке от стандартных требований ГОСТ Р ISO 6520-1-2012 делятся на шесть основных групп:

Трещины

Нарушение цельности металла, вызванное разрывом. Места возникновения дефектов находятся на основном металле, в сварном шве, вокруг шовной зоны, на участке термического воздействия.

продольные и поперечные трещины, направленные вдоль или поперек оси;

радиальные трещины, расходящиеся из центра.

Дефекты представляют высокую опасность для прочности сварных соединений.

Газовые полости

Пустоты в металле, образованные застывшими в расплаве газами.

Порами называются полости сферической формы. Поры могут распределяться цепочками или иметь скопление на отдельных участках швов.

Характерные трубчатые полости называют свищами. К полостям также относятся усадочные раковины и кратеры (не заваренные усадочные раковины, расположенные в конце валиков сварных швов).

Твердые включения

Инородные твердые вещества металлического или иного происхождения, оставшиеся в зоне расплава.

Это различные шлаковые, оксидные или металлические включения (например, куски сварочной проволоки или отложения оксидной пленки алюминия). Опасный вид брака, может привести к резкой потере прочности сварного соединения.

Не полные сплавления и провары

Неоднородность в месте сварки основного и наплавленного металла называют несплавлением.

Непровар — плохое сплавление основного металла, возникшее вследствие неспособности расплава заполнить зазор между деталями.

Различают несплавления, расположенные в корне стыкового соединения, боковые или находящиеся между многослойными валиками. Данный тип брака снижает прочность соединений до 70%.

Нарушения формы и размеров

Несоответствия формы профиля, значений ширины и высоты валика от стандартных размеров, а также нарушение геометрических размеров соединения от установленных параметров.

Распространенные дефекты:

подрезы при сварке: продольные углубления в металле вдоль валика; подрез вдоль корня шва называется усадочной канавкой;

превышение проплава: возникновение избыточного наплавленного металла под стыковым швом;

увеличенная выпуклость: избыток наплавленного металла, возникающий при сварке стыкового или углового соединения;

асимметрия: существенная разница катетов;

наплыв: излишек расплава, застывший на основном металле в стадии кристаллизации;

натек: наплавленный металл, осевший на шве под тяжестью и не сплавленный с поверхностью;

прожог: сквозное отверстие, образованное на месте вытекания металла из сварочной ванны;

линейное или угловое смещение элементов относительно друг друга во время сварки.

Прочие

К прочим дефектам сварки относятся застывшие брызги металла, прилипшие к сварному соединению; местные повреждения металла в местах случайного поджога дуги; поверхностные задиры, оставшиеся после удаления временных прихваток или приспособлений; отклонения от оси валиков двухстороннего стыкового шва.

Причины сварочного брака и способы устранения

Избыточное присутствие водорода, кислорода, азота и углекислого газа в расплаве может возникнуть в результате нарушения газовой защиты, повышенной влажности и состава защитного газа, наличия ржавчины и загрязнений на основном и присадочном металле, повышенного содержания газов в свариваемых кромках.

Устранить причины возникновения газовых полостей поможет:

настройка вылета электрода, соблюдение рекомендуемого расхода защитных газов при сварке;

применение газовых смесей: аргона с кислородом или углекислотой, соединения кислорода и СО2;

использование абсорбционных осушителей для отделения паров воды и машинного масла, находящихся в газовых смесях;

термический нагрев и выдержка при 600°С в течение часа деталей, изготовленных плазменной резкой;

снижение скорости сварки для выхода газов наружу до начала кристаллизации.

Для устранения проблем эффективно применить механическую зачистку металла и правильную разделку кромок, подобрать качественную проволоку, соблюдать режим и технологию процесса. Важное значение имеет состав и химическая однородность металлов. Информацию об этом можно найти в сопроводительных документах производителя о качестве металла или справочниках.

Предотвратить непровары при сварке низкоуглеродистых и углеродистых сталей, алюминиевых и медных сплавов, нержавеющей стали, а также сплавов магния и никеля помогают следующие приемы:

увеличение сварочного тока;

позиционирование электрода по оси стыка;

очистка поверхностей от загрязнений;

установление необходимого зазора между деталями;

разделка кромок под необходимым углом.

Причинами нарушения формы шва могут являться: неравномерная подача проволоки; неправильный наклон горелки; отклонения электрода от оси; протекание расплава в зазоры.

Образование подрезов и прожогов при сварке происходит при высоком токе и напряжении на дуге. Образование наплывов и натеков обычно связаны с низкой скоростью движения электрода.

Для устранения дефектов сварных соединений используют механическую обработку с последующим проваром места брака.

Для этого вырезают или вырубают металл на необходимую глубину методом строжки газокислородным резаком, с помощью ручного инструмента или электрических абразивных шлифмашин.

Наплывы удаляют углошлифовальным инструментом.

Заключение

Для получения надежных сварных соединений необходимо придерживаться определенных требований.

Применять только качественные сварочные материалы: проволоку и технические газы приобретать у надежных производителей.

Перед выполнением работ уделить внимание подготовке кромок и очистке поверхности металла.

После установки значений силы тока и напряжения на дуге произвести пробную сварку. В случае отклонений формы или плохого качества, откорректировать параметры и расход газа. В холодное время года рекомендуется применять газовый редуктор с подогревом.

Выбор полуавтомата следует производить, руководствуясь критериями:

бытовое или профессиональное применение;

источник тока: трансформатор или инвертор;

встроенный или переносной механизм подачи проволоки, количество подающих роликов (надежнее 4);

необходимая сила тока и диаметр проволоки;

напряжение питания 220 или 380 в;

длина сварочной горелки (3; 4 или 5 м);

наличие цифровой индикации параметров;

возможность работать сварочным электродом с покрытием.

Конструкции современных сварочных аппаратов позволяют подобрать оборудование под свои потребности, любой материал и условия работы. Наиболее продвинутыми моделями считаются аппараты с синергетическим управлением, особенно рекомендуемые для алюминиевых сплавов. Сварщику достаточно указать материал и состав защитного газа, задать диаметр электрода и скорость подачи проволоки. Все остальные параметры при сварке система устанавливает и поддерживает сама.

Отец его настраивал на слух. Я таким талантом не обладал, поэтому пришлось искать ему замену.

В итоге вычитал, что самым удобным для контроля подачи углекислого газа является ротаметр. Собственно на следующий день за ним и отправился. Купил последний в наличии, в обычной картонной упаковке и без инструкции, — ну а что взять с дилетанта в этом деле (это я о себе)… Приехал, установил, начал настраивать.

При выставлении указанных в интернете 10-13 л/мин обратный клапан начал пропускать газ. Думаю, косяк в клапане (стоял "Клапан электромагнитный (холостого хода)" от "классики").

Купил новый клапан, поменял. Проблема осталась. Раз дело не в клапане, значит в ротаметре, — логично?! Логично =). Наверное он неправильно показывает, поскольку были подозрения, что это дитя китайской подвального производства…

Поехал в магазин, с директором вышел разговор на повышенных, причём дерзить мне он начал первым. Немного осадив его, мы поговорили по душам и он предложил мне заменить автомобильный клапан на итальянский, заверив, что проблема в нём. Ударив по рукам, и приобретя клапан я поехал внедрять чудо итальянской технологии.

Новый клапан стал держать давление, но этот чудо ротаметр как-то не очень хотел со мной ладить, — не получалось у меня его настроить. В итоге я поехал менять его на нормальный ротаметр в заводской упаковкой и инструкцией. Долго они препираться не стали, поскольку я кого хочешь достану =[]. Счастливый поехал домой.

Установив, дело закипело.

Ненужную пластину поддомкратника использовал как тренировочную деталь.

Её я проварил полностью с двух сторон, пока настраивал полуавтомат.

Худо-бедно, но начало получаться.

Первым делом, вооружившись гравёром, начал вычищать тот срач сварной, на мототном щите

Затем заварил новые непровары, и те, которые ранее были замазаны шпаклей при при первом ремонте этой машины.

Гравёр конечно творит чудеса. Без него можно было бы даже не заморачиваться с восстановлением.

Параллельно с этим доварил и обработал шов, в том месте, где был вварен кусок рамки лобового стекла.

Доварил непровары на рамке лобового, — они тоже была замазаны шпаклей… рука лицо :(

Решил даже видео добавить, как я поварил рамку лобового)

Сварка усложнялась тем, что машина в своё время была очень хорошо обработана антикорром, и когда я начинал варить, то антикорр в зазорах разогревался и начинал течь, а это приводило к разбрызгиванию сварки и тому, что металл просто прогорал, но не варился. Приходилось его вымывать оттуда узкой жёсткой кисточкой смесью бензина и растворителя. И так практически по всем швам со стороны салона машины. В общем, на заваривании этих непроваров я и научился варить =D.

По поводу того, зачем я так подробно всё расписал. Во-первых, конечно хочется рассказать, сколько труда было вложено в эту машину, а во-вторых, это уберечь многих от ненужной работы и сохранения своего драгоценного времени. В моём случае, я приобрёл очень много знаний, умений и опыта, и хочу как-то связать свою жизнь с автомобилями, помимо основной профессии. Но должен заметить:у меня было место, где проводить эти работы; оборудование, хотя многое приходилось ремонтировать, модернизировать, покупать новый инструмент и оборудование. А на всё это уходило ооочень много времени (!).

В общем, неизвестно куда приведут ваши начинания. Могут и пользу принести, а могут просто отнять у вас время и средства, а результат будет посредственный. Поэтому взвешивайте все за и против, прежде, чем окунуться во что-то с головой.

Если кто-то осилил, и дочитал до конца, — жму руку! Постараюсь не затягивать со следующей записью, но всё упирается во время. Всем спасибо и до скорого!

Многие домашние мастерские укомплектованы не хуже специализированных профессиональных сервисов. В том числе – и оборудованием для выполнения сварочных работ. Но далеко не все возможности аппаратов используются в полном объеме. Причина заключается в том, что не каждый любитель сможет самостоятельно настроить сварку на работу с алюминием, нержавейкой или другими металлами. Инструкции бывает недостаточно. Недостающим звеном может стать опыт производственников.

На настройки влияют внешние параметры

Толщина заготовок, пространственное положение сварного соединения, конфигурация стыка, необходимость в усилении катета и другие показатели требуют корректировки в настройках аппарата. Основные настройки полуавтоматической сварки:

- сила тока – подача присадочной проволоки. Зависимость прямо пропорциональна: увеличение скорости подачи проволоки требует более высоких значений в настройках силы тока;

- напряжение дуги. Значения регулировки влияют на величину тока;

- расход защитного газа зависит от основных параметров сварки.

Первичные значения можно задавать по настроечной таблице. Далее выполняется тестовое сваривание определенного количества элементов. По его результатам настройки корректируются.

После приобретения полуавтомата необходимо время для того, чтобы привыкнуть к особенностям его работы. Со временем даже звучание электрической дуги станет для пользователя информативным. А пока что нужно привыкать к изменениям:

- комплектация полуавтоматов с идентичными эксплуатационными показателями могут сильно отличаться. Отличия в настройках – не редкость даже среди моделей одного производителя;

- из-за перепадов напряжения настройки полуавтоматической сварки сбиваются;

- изменение марки и состава проволоки;

- изменение состава газа;

- даже небольшой ремонт, а тем более замена комплектующих ведут к изменениям в работе оборудования.

Газозащита

Газовый поток тоже является справочной величиной и не влияет напрямую на настройки сварочного агрегата. Контроль над расходом газа существенно упрощается при условии, что редуктор имеет две шкалы. Более точно объем потока учитывает ротаметр, который довольно часто устанавливают на промышленных сварочных линиях.

Ротаметрический показатель расхода газа дает данные о подаче инертного газа в зону сварочного процесса в постоянных величинах. Статическое давление будет снижено в том случае, когда сработает горелка и будет создано облако защитного газа. Стартовый диапазон значений для ротаметра составляет от 6 до 10 литров на минуту. В случаях, когда установлен манометр – порядка 1-2 атмосфер.

Норма расхода газа подбирается в зависимости от наличия пор в зоне сварного шва. Газовый поток увеличивается в объеме до того момента, когда поры не исчезнут. Применение газа на ветру или в помещениях со сквозняком не оправдано. Здесь лучше прибегнуть к проволоке с флюсом.

Подбор газовой смеси

На выбор газовой защитной смеси влияют два фактора – свойства свариваемых материалов и требования по качеству исполнения:

- углекислый газ идеально защищает сварочные ванны. Является идеальным вариантом для обеспечения глубокого проплава. Но не подходит для тонкой работы в силу грубого по внешнему виду шва и большой разбрызгиваемости;

- аргон в сочетании с углекислотой в пропорции 3:1 применяется для сваривания тонколистовых заготовок. Формируется тонкий шов высокого качества, генерируется минимальное количество брызг;

- для нержавейки оптимальной газовой смесью является композиция из аргона (98%) и углекислоты (2%);

- при сварке алюминия применяется чистый аргон.

Настройка напряжения

Изменения вольтажа определяются издержками энергии на плавление металла и горение дуги. Рост энергозатрат вызывает увеличение толщины расходного материала и глубины провара заготовок. Настраиваются бытовые полуавтоматы ступенчатым методом.

На крышке кожуха с внутренней стороны есть справочная таблица выбора значений напряжения. Это важная информация от компании-изготовителя, которая позволяет для каждой модели подобрать оптимальные значения мощности с учетом конкретных условий работы.

Скорость подачи проволоки

От скорости подачи расходного материала в зону расплава зависит и значение силы тока. Величина подачи проволоки является одним из основных изменяемых параметров. Выбирается она после того, как уже установлено напряжение, так как интенсивность плавления напрямую влияет на скорость подачи.

Величина изменяется в зависимости от марки и диаметра используемого материала и после каждого изменения в значениях напряжения. На рынке представлено оборудование с автоматической настройкой параметра. Однако, оно относится к числу дорогостоящих полуавтоматов.

Чтобы оптимизировать настройки полуавтоматической сварки, требуется тонкая корректировка значений. В случае слишком быстрой подачи присадочной проволоки будут образовываться наплывы; медленная подача станет причиной разрывов шва, просадки или волнистости. Хороший валик невозможен без точной балансировки трех параметров: напряжения, силы тока и скорости подачи расходника.

Слишком высокая подача проявляется сразу же после начала работы. С зажженной дугой скорость подачи снижается, но проволока не перестает изгибаться, липнуть к поверхности металла и не успевает плавиться. При этом наблюдается активное продуцирование брызг. Недостаточная подача проявляется в том, что электрод перегорает еще до касания с металлом. При этом наконечник, откуда подается расходный материал, будет забиваться. Таким образом, можно сделать вывод: правильный выбор режима скорости подачи и величины тока при ранее выставленных настройках напряжения является первым шагом к профессиональному росту.

Талица прямой зависимости между регулировками и результатом работы:

Полярность

Изменение полярность относится к числу наиболее простых регулировок. Под крышкой большинства полуавтоматов предусмотрена табличка с информацией о том, какой из металлов требует полярность прямую или обратную. Начинающему сварщику необходимо твердо усвоить, что при прямой полярности горелка подключается к минусовой клемме. При такой схеме коммутации проволока плавится быстрее в полтора раза, однако ухудшается стабильность электрической дуги.

При прямом подключении свариваются заготовки с использованием проволоки с флюсом. Большая часть тепловой энергии идет на защиту сварного соединения. Флюс полностью реагирует и в свободном остатке его нет. Основные издержки метода – обилие брызг и приличное количество шлака.

Омедненная цельная проволока должна быть запитана от плюсовой клеммы. Подготовка свариваемых заготовок заключается в зачистке поверхности и разделки. С увеличением диметра проволоки возрастает и проводимость. Поэтому при работе с заготовками большого размера целесообразно увеличить диаметр расходника.

Выпуск и вылет проволоки

На качество сварного шва влияет длина вылета расходного материала из наконечника, а также размер зазора между проволокой и рабочей поверхностью. Несоответствие между диаметром проволоки и величиной ее выхода из наконечника приводят к избытку брызг, прожигу металла, непроварам и короблению.

В некоторых конструкциях полуавтоматов предусмотрена возможность изменения расположения наконечника горелки относительно сопла. Размещены они на одном уровне, но контактная трубка по отношению к соплу может выдвигаться или, наоборот, утапливаться. Амплитуда регулировки составляет 3,2 мм.

Короткий вылет используется для формирования швов на конструкционной низколегированной стали. При увеличении расстояния в этом случае снижает эффективность защитного газового облака. Для того, чтобы увеличить температуру плавления, можно немного удлинить флюсовую проволоку.

Выпуск и вылет напрямую зависят от диаметра присадочной проволоки:

Настройка дуги

Даже сравнительно недорогие модели полуавтоматических сварок наделены верньерами управления индуктивностью. Данные настройки изменяют температуру сварочной дуги, глубину проплава металла, выпуклость соединения. Можно работать с чувствительными к перегреву деталями, тонкие листовые материалы теперь не представляют серьезной проблемы для сварочного аппарата.

Возрастание индуктивности возникает из-за сжатия токового канала. С ростом показателя возрастет и температура плавления, глубина расплава; сварочная ванночка становится более жидкой. Валик готового шва при этом будет более плоским. При небольшом диаметре присадочной проволоки дуга становится устойчивей, возрастает коэффициент наплава, глубина проплава металла; уменьшается количество брызг.

Параметры сварного шва в зависимости от индуктивности:

Таблица настройки полуавтомата

Перед началом работы не будет лишним уточнить основные настройки полуавтомата. Для ориентира ниже приведена таблица. Все значения в ней носят рекомендательный характер и выражают взаимосвязь всех объективных компонентов процесса:

Влияние напряжения на качество соединения

Красивый без пор шов, достаточно выпуклый, без подрезов, наплывов и прочих дефектов можно получить только при условии сбалансированности напряжения с другими регулировками. При низком напряжении сварочный шов получается узким с малой глубиной провара. И наоборот – при высоких показателях напряжения шов получится слишком широким, высоким; кратер ванны будет глубоким.

Проблемы и ошибки

В случае слепого копирования усредненных данных по настройкам оборудования, которые приведены в разных справочниках и таблицах, не исключены проблемы и промахи. Вина здесь полностью лежит на сварщике. Важно учитывать не только рекомендации, но и тонкости выполнения каждой конкретной задачи. Внимание к мелочам и творческий подход являются залогом успешного выполнения работы.

Опытные специалисты сразу улавливают некорректность работы оборудования. Вот некоторые из признаков:

- щелчки и потрескивания свидетельствуют о недостаточно высокой скорости подачи расходного материала;

- если припой начинает плавиться возле самого наконечника на приличном удалении от места стыка, то скорость его подачи является низкой;

- слишком много брызг: нужно увеличить показатели индуктивности и подачи газа;

- шов изобилует оттенками зеленого или коричневого и получается пористым – недостаточно хорошая газовая защита;

- непроваренные, равно как и прожженные участки говорят о необходимости регулировки напряжения. Не исключено, что требуется повернуть регулятор индуктивности;

- сочетание непроваров, неустойчивости дуги и неоднородного шва – ослаб контакт массы или в сварочной среде много разного мусора (возможно из-за плохо подготовленной к работе поверхности заготовок);

- зазубрины и неодинаковая полнота валика нарушена скорость ведения горелки по шву;

- прерывистый шов + избыточное разбрызгивание – длина дуги очень большая.

Как правильно настроить сварочный полуавтомат. Таблица настройки полуавтомата для сварки

Читайте также: