Ошибки при печати abs

Опубликовано: 02.07.2024

Часто во время работы 3D принтера могут возникнуть проблемы из-за которых на готовой модели возникают дефекты. Или вместо аккуратного изделия, на столе внезапно оказывается пластиковая лапша.

По сути, причины возникновения дефектов, можно условно разделить на 2 вида - это физические и программные.

Физические - это те которые возникают из-за проблем с механикой или любых других причин которые можно устранить физически. К ним относятся проблемы с механизмами принтера (натяжение ремней, люфты), забитое или деформированное сопло, неправильная геометрия стола и т.д.

Программные - это дефекты которые возникают из-за неправильных настроек слайсера или реже ошибками в прошивке принтера. Например неправильно подобранная скорость печати, настройка ретрактов, неправильно выбранная температура для пластика и т.д.

Очень редко проблема может крыться в неправильной или “слетевшей” прошивке принтера (хотя обычно принтер тогда просто не запустится), перегреве некоторых плат в процессе печати т.д. Это скорее частные случаи, поэтому их мы рассматривать не будем.

Модель отклеивается от печатного стола или не липнет к нему

Это самая распространенная проблема 3D печати. У каждого 3D печатника был случай когда первый слой предательски скатывается цепляясь за экструдер или самое обидное - когда отрывает от стола частично напечатанную модель. Первый слой должен прилипнуть намертво иначе ничего не напечатается.

Слишком большой зазор между столом и соплом

Это самая распространенная причина. Нужно просто выставить правильный зазор между столом и соплом.

В современных принтерах часто используется система автокалибровки (автовыравнивания) стола или вспомогательная программа выравнивания стола. Для калибровки таких принтеров воспользуйтесь инструкцией. Если инструкции нет, ее можно скачать на сайте производителя.

Если у вас простой принтер без автокалибровки, самосборный или KIT набор, для калибровки используйте щуп или сложенный пополам кусочек бумажки. Щуп должен быть слегка прижат соплом к столу. Перед калибровкой стол и экструдер нужно нагреть. Поочередно выровняйте поверхность стола над каждым регулировочным винтом (их может быть 3 или 4) и только потом проверяйте центральную точку.

Если у вас не получается идеально выровнять поверхность стола попробуйте печатать на рафте. Рафт - это толстая подложка в несколько слоев которая печатается под моделью. Она поможет сгладить небольшую кривизну стола.

Небольшая шпаргалка для определения правильности зазора по первому слою

Пластик с плохой адгезией

Некоторые виды пластика из-за разных причин, например большая усадка, плохо прилипают к поверхности печатной платформы. В этом случае попробуйте использовать наклейки или специальные 3D клеи для улучшения адгезии между столом и первым слоем пластика.

На заре 3D печати проводились эксперименты с разными домашними рецептами 3D клеев. ABS разведенный в ацетоне, клей БФ, сахарный сироп и даже пиво. Некоторые эксперименты были удачны. До сих пор некоторые энтузиасты в качестве 3D клея используют некоторые виды лаков для волос или клеев карандашей. Но все же они уступают по своим свойствам промышленным 3D клеям.

Некоторые виды высокотемпературных пластиков с большим процентом усадки (ABS, Нейлон и т.д) могут отклеиваться от стола во время печати. Это происходит из-за неравномерного остывания и “сжимания” модели (нижние слои уже остыли, а верхние еще нет). Для таких пластиков нужно обязательно использовать 3D принтер с подогреваемым столом и закрытым корпусом.

Слишком низкая температура пластика

Чем сильнее разогрет пластик при выходе из сопла тем лучше он прилипнет к печатной платформе. Первые 5-10 слоев лучше печатать на более высокой температуре (+ 5-10 градусов) и отключить вентилятор обдува.

Неправильные настройки первого слоя (скорость и толщина)

Более толстый слой прилипает проще, поэтому стандартно первый слой имеет толщину 0,3мм. При увеличении скорости печати нагревательный блок может просто не успевать нагревать пластик до нужной температуры и он будет хуже прилипать к столу. Перед печатью проверьте в слайсере настройки скорости и толщины первого слоя.

От того как 3D принтер напечатает первый слой зависит очень многое. Старайтесь контролировать печать первого слоя и только потом оставлять принтер работать в одиночестве.

Пластик не давится из сопла

Принтер уже вроде начал печатать, но печатный стол остается пустым. Или часть модели не напечаталась.

Забитое сопло

В 3D печати сопло - это расходник. Сопла забиваются или изнашиваются (частота зависит от типа пластика). Самое простое - это заменить сопло. Но если под рукой не оказалось запасного - можно попробовать почистить старое. Для этого существует целый набор тонких иголок. Или можно разогреть забитое сопло выше температуры плавления пластика и “выжечь” засор. Но впоследствии все равно сопло лучше заменить.

Низкая температура сопла

Нужно повысить температуру экструдера в настройках слайсера или проверить исправность термистора и нагревательного блока. Иногда термистор может некорректно считать температуру из-за неисправности или неправильных настроек прошивки 3D принтера.

Если проблема возникла после замены термистора - обратитесь к производителю или почитайте статьи про PID тюнинг.

Пустой экструдер

При нагревании экструдера из сопла начинает сочится пластик. Из-за этого печатать экструдер может начинать полупустым. Из-за этого часть первого слоя не печатается. Можно продавить пластик вручную, просто протолкнув пруток в сопло. Или решить эту проблему программно - в слайсере добавить печать контура вокруг модели (одна линия).

Некоторые производители и 3D энтузиасты в начало каждого GCode добавляют печать линии на краю стола. Это сделано для того чтобы в сопле был пластик к началу печати модели.

Механизм подачи не проталкивает пластик

Пластик проталкивает к экструдеру механизм подачи - мотор с надетой на вал специальным шкивом. Если пластик по какой то причине не проталкивается (забито сопло, низкая температура экструдера и т.д) то шкив “прогрызает” пруток. Нужно протолкнуть пластиковый пруток руками или отрезать поврежденный кусок.

Слоновья нога

Первые слои модели получаются более широкими выступают за границы модели. Это происходит из-за того что верхние слои давят на первые, еще не остывшие и расплющивают их.

Высокая температура стола

Из за слишком высокой температуры стола нижние слои долго остаются мягкими. Попробуйте снизить температуру стола. Снижать лучше постепенно (с шагом в 5 градусов). Можно попробовать включить обдув при печати первых слоев.

Маленький зазор между соплом и печатным столом

Если, при печати первого слоя, сопло находится слишком близко к столу то лишний пластик будет вытесняться. После нескольких слоев это будет уже не так заметно, но может привести к эффекту “слоновьей ноги”.

Переэкструзия пластика

Когда материала выдавливается из сопла слишком много стенки модели получаются не гладкими, а бугристыми, с наплывами.

Решение программное - в настройках слайсера нужно выставить коэффициент подачи материала (текучесть) на меньшее значение. Среднее значение - 95-98%.

Стоит проверить диаметр прутка. Если его размер больше 1,75 то пластика будет выдавливаться больше чем нужно.

Недоэкструзия пластика

Пластика выдавливается слишком мало, из-за этого между слоем могут появляться щели. Готовая модель получится непрочной и хрупкой.

Неправильный диаметр нити

Проверьте в настройках слайсера диаметр нити. Иногда вместо популярного 1,75 по умолчанию установлен 2,85.

Неправильные настройки коэффициента подачи

Проверьте настройки текучести в слайсере. Среднее значение должно быть 95-98%.

Забитое сопло

Что то могло попасть в сопло и частично перекрыть выход пластику. Визуально пластик будет давиться из сопла, но в меньшем количестве чем нужно для печати.

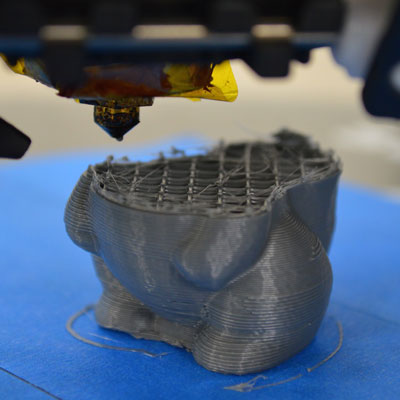

Волосатость или паутинка на готовой модели

Из внешней стенки модели (чаще всего с одной стороны) торчат тоненькие ниточки пластика. Дефект появляется из за вытекания пластика из сопла при холостом перемещении.

Недостаточный ретракт

Ретракт - это небольшое вытягивание пластиковой нити из экструдера. Благодаря ретракту при холостом перемещении экструдера (от слоя к слою или от модели к модели) нагретый пластик не капает из сопла. Для некоторых текучих видов пластика (например PETG) скорость и величину ретракта нужно увеличить.

"Волосатость" легко можно удалить шлифовкой или срезать ниточки острым скальпелем.

Высокая температура экструдера

Чем выше температура экструдера, тем более жидким становится пластик. Важно найти баланс что бы пластик не был слишком жидким и хорошо "слипался" по слоям.

В подборе оптимальной температуры экструдера хорошо помогает тестовая модель - башня. На ней наглядно видно как ведет себя пластик при печати на разной температуре.

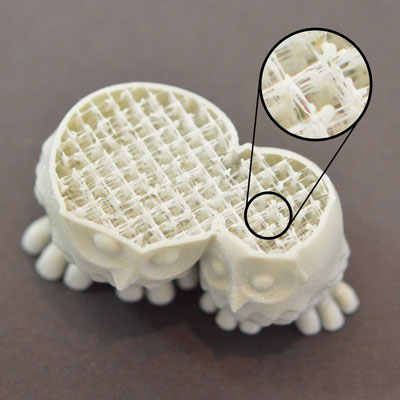

Верх модели "дырчатый" или неровный

Верх модели получается бугристый или с отверстиями. Проблема может возникнуть если верхняя часть модели плоская. Например как у кубика.

Недостаточный обдув

При печати верхней плоскости (крышки) пластик не успевает остывать и остаётся слишком жидким. Из-за этого нити рвутся и образуются дыры. Увеличьте скорость вращения вентиляторов обдува на последних слоях.

Мало верхних слоев

Верх отпечатка может получится слишком тонким и из за этого деформироваться. Проверьте настройки слайсера. Количество верхних слоев не рекомендуется ставить меньше 6.

Маленький процент заполнения

Если процент заполнения слишком маленький, то верхнему слою будет просто не на что опереться. Увеличьте процент заполнения в настройках слайсера.

Деформация модели

Некоторые части модели как будто оплавились в некоторых местах или с одной стороны. Проблема чаще всего возникает при печати PLA пластиком. Дефект появляется из-за того что пластик не успевает остывать и деформируется.

Недостаточный обдув модели

Маленькая модель

Маленькие модели сложно хорошо обдувать. Старайтесь печатать небольшие изделия вместе с большими или разместите несколько одинаковых моделей в разных углах стола. Так у пластика будет больше времени на остывание.

Смещение слоев

Во время печати слои смещаются по оси x или y.

Заедание печатной головы

Выключите принтер и руками попробуйте подвигать экструдер по оси х и y. Экструдер должен перемещаться свободно. Если есть заедания - проверьте механику принтера.Возможно виноват износ подшипников или кривизна валов.

Перегрев электроники

Иногда в смещении слоев могут быть виноваты проблемы с электроникой. Самая частая причина это перегрев драйверов или слишком низкий ток выставленный на них.

Поверхность стола плохо закреплена

Чаще всего это встречается у 3D принтеров со стеклом. Во время печати сопло может задеть модель и немного сдвинуть стекло. Перед печатью проверяйте хорошо ли закреплено стекло или другая печатная поверхность на нагревательном столе..

Пропуск слоев

На отпечатке видны небольшие дыры или оболочка модели получается не сплошная.

Тефлоновая трубка деформировалась

Термобарьеры существуют 2 видов - цельнометаллические и с тефлоновой трубкой. При перегреве тефлоновая трубка может деформироваться. Пластик будет проходить через нее, но в меньшем количестве.

Низкая температура экструдера или высокая скорость печати

Если экструдер недостаточно нагрет, то пластик будет недостаточно жидким и просто не будет успевать продавливаться через сопло. Чем выше скорость печати тем выше выше должна быть температура экструдера.

Иногда внешние стенки печатаются хорошо, а заполнение получается “рваным”. В этом случае снизьте скорость печати заполнения в слайсере.

Расслоение модели

На поверхности отпечатка во время или после печати образуются трещины. Трещины могут быть значительные или совсем небольшие. Чаще всего такая проблема возникает у пластиков с большим процентом усадки - ABS или Нейлон.

Резкий перепад температур (если модель расслаивается во время печати)

При резком перепаде температур (например сквозняк) часть модели остывает быстрее. Это приводит к неравномерности усадки и неправильному распределению внутреннего напряжения. Для пластиков с низкой усадкой это не критично. Но если процент усадки больше нескольких процентов модель может лопнуть по слоям.

Для печати такими пластиками рекомендуется использовать принтер с закрытым корпусом. Если такой возможности нет - постарайтесь максимально исключить сквозняки и резкие перепады температур в комнате где печатает 3D принтер.

Температура печати

Из-за слишком низкой температуры печати слои могут плохо “склеиваться” друг с другом. Повысьте температуру печати в настройках слайсера.

Закалка (если модель трескается после печати)

Иногда трещины на модели появляются через несколько дней после печати. Это происходит из-за неравномерного распределения внутреннего напряжения после остывания. Можно попробовать “закалить” готовое изделие.

Для закалки модель помещают, например в духовку, и нагревают до температуры размягчения пластика. После этого нагрев выключают и оставляют медленно остывать духовку с моделью внутри. Благодаря этому напряжение внутри отпечатка распределится более равномерно. Но в этом методе очень важна точность - стоит немного ошибиться с температурой и готовое изделие может “поплыть”.

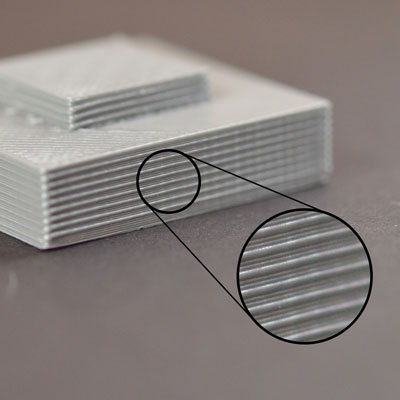

В местах где экструдер менял направление видна рябь. Чаще всего это выглядит как тень вокруг “остро” выступающих элементов модели.

Проблемы с механикой

Иногда проблема возникает из-за люфта экструдера. Проверьте не разболталось ли крепление экструдера к направляющим. Обязательно проверьте натяжку всех ремней.

Высокая скорость печати или большие ускорения

Слишком быстрое перемещение экструдера может привести к вибрациям из-за которых и возникает рябь на стенке модели. Чем меньше вес экструдера тем менее заметной будет рябь. Чтобы избавится от звона просто уменьшите скорость печати в настройках слайсера.

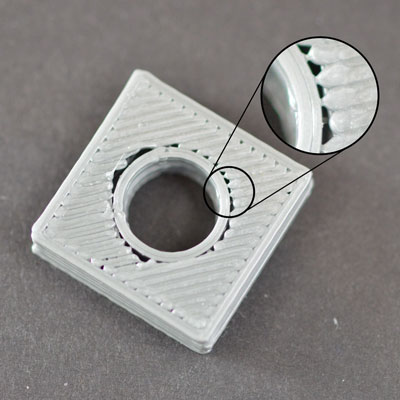

Щели у тонкостенных моделей (не сплошная оболочка)

Тонкая стенка модели получается не сплошная, а состоящая из двух тонких стенок с узкой щелью между ними. С этой проблемой часто сталкиваются любители печатать “вырубки” для выпечки.

Левая модель с дефектом стенки, правая без

Несоответствие толщины стенки и диаметра сопла

Если толщина стенки 1мм, а диаметр сопла 0,4 получается что для сплошной стенки 2 проходов сопла мало, а 3 уже много. Результат будет зависеть от алгоритма слайсера, но чаще всего получится 2 стенки с тонкой щелью посередине (слайсер не может изменить толщину стенки). Решением проблемы может быть небольшая доработка 3D модели или использование другого слайсера.

Алгоритмы расчета 3D моделей постоянно совершенствуются и дорабатываются и сейчас эта проблема встречается уже реже.

При моделировании учитывайте не только толщину сопла, но и процент “наложения” линий друг на друга. Если у вас стоит сопло диаметром 0,4 - сделайте стенку в вашей модели не 0,8, а 0,7 - 0,75.

Неправильная геометрия модели

Когда вместо круга получается овал, а у вместо квадрата получается подобие ромба.

Основная причина - неисправности в механике принтера. Обязательно проверьте:

Проверьте натяжение ремней по оси x и y. Со временем ремни растягиваются и может потребоваться их подтянуть или заменить. В каждом 3D принтере свой способ натяжки ремня. Если ремни растянуты незначительно можно донатянуть их при помощи "пружинки".

Незатянутые шкивы и т.д

Проверьте все ли болты и гайки затянуты. Нет ли люфтов. Особое внимание уделите затяжке шкивов расположенных на моторах по осям x и y.

Провисание некоторых частей модели

Некоторые части не напечатались, сломались или вместо аккуратной поверхности получается оплывшая сопля из пластика.

Нет поддержки для нависающих элементов

3D принтер не умеет печатать в воздухе, поэтому если в модели есть нависающие элементы нужно выставлять опоры - поддержки. Слайсер может сам выставить необходимые поддержки, нужно в настройках поставить соответствующую галочку.

При печати с растворимой поддержкой можно выставить зазор между моделью и поддержкой - 0. Так поверхность получится более гладкой. Если материал поддержки и модели одинаковый - нужно добавить небольшой зазор. Иначе будет сложно отделить поддержку от модели.

Разделить модель

Иногда на поддержки может уйти больше пластика чем на модель. В таком случае для экономии материала и времени будет удобнее модель порезать. Если у вас не один 3D принтер то модель получится напечатать в несколько раз быстрее.

При резке модели можно оставлять пазы или закладные, что бы кусочки модели соединялись без смещения.

Итоги

В этой статье мы рассказали о самых популярных дефектах 3D печати и вариантах их решения. Не стоит пугаться такого длинного списка. Некоторые проблемы встречаются редко и вряд ли вы с ними столкнетесь.

Есть перечень проблем возникающих из-за конструктивных особенностей 3D принтера, поэтому старайтесь выбрать принтер который подойдет для ваших задач. Для этого нужно понимать какие изделия и каким материалом нужны именно вам.

Проблемы связанные с алгоритмами печати быстро устраняются разработчиками ПО.

Значит поделюсь опытом многолетней печати, поиском идеального пластика для создания технических деталей и какую роль в этом всем играет всем нам ЛЮБИМЫЙ ABS пластик.

Значит начнем с далеких годов, 4-5 лет до НАШЕЙ ЭРЫ (2015-2016г :) ) приехал 3д принтер, мой любимый дружок PRO 250 и я начал изучать нюансы 3д печати и разбивания розовых очков, которые говорили НАЖАЛ КНОПКУ и готово. На руках были 4 пластика PLA/PVA и ABS/HIPS.

Важным моментом было ЗЕЛЕНА головушка 3д печатника (меня), который запарывал проект за проектом, печатая этими пластиками на новом оборудовании. Спустя год, печему-то, укоренилось мнение, что печатать ABS пластиком не прикольно. Усадка, плохая межслойная адгезия, ужас какой-то, PLA пластик так вообще чуть нагреть и он мнется и забивания были частыми, подумал что PLA для декора, ABS для технички но НЕ КРУТО. иииииииииии это, как оказалось позже, была моя ключевая ошибка! Я начал искать другие пластики на замену ABS и одно время вообще перестал его покупать. Сейчас буду разжёвывать почему это неправильно и этот экспириентс будет очень полезен новичкам, которые в информационном шуме будут сходу залетать на дорогие инженерные пластики, которые порой УСТУПАЮТ обычному ABS.

ПОНЕСЛАСЬ!

Значит основной косяк индустрии, то что большая часть печати в крупных городах - ДЕКОР. Всем по барабану как прочно. главное печатаются фигурки и ЗБС. А когда техническая деталь, люди отдают, она ломается и звучит фраза - "3д печать не для Вас, соряночки". Или универсальный ответ "а может распечатаем из PETG?!". Да и после сотни таких обсуждений, поисков различных пластиков инженерного уровня решил вернуться в прошлое и обуздать те ошибки в печати ABS пластиком, которые я раньше не понимал, т.к. PETG и компания не решают все проблемы, в первую очередь ТРЕНИЕ и НАГРЕВ.

Не буду мять булки и напишу сходу. ПЕЧАТАЕМ на повышенной температуре 248-253 градуса (никаких 230-240), повышаем поток пластика обязательно (к примеру с 0.5 соплом на XPRO идет поток 1.01-1.03) и делаем скорость как можно меньше (30-45мм в сек).

Как это работает?

Попытаюсь обЪяснить на пальцах, как я это понимаю. Значит в существующих прошивках есть небольшой КОСЯК - периметры печати чаще всего не доливают, когда как внутренняя заливка перелита. Это означает, что при печати шестеренок, втулок, направляющих наши внешние периметры будут расслаиваться при стандартных настройках только так, а целостность этих слоев - это и есть прочность и долговечность конечного изделия. Потому повышение температуры, потока пластика и скорорсти компенсирует все аспекты печати, добивая деталь до лучшей спекаемости. Что в результате? РАнее при печати ABS получались детали, где, потянув за краюшек слоя можно было ниточку размотать по периметру и поломав деталь выходили точные сколы по слою. Поменяв настройки, все пошло по правильному пути, печать очень прочная и похоже на литую. При повышении скорости печати, копло принтера с пластиком не успевают прогреть нижний слой и спекаемость ухудшается. У нас по стандарту обычно внешние периметры 30-35мм и заливка 40-45мм/сек. Теперь расскажу важные отличия такого подхода от печати PETGом.

Почему всем так полюбился PETG пластик? Лютая межслойка на нормальных скоростях, держит мелкие элементы и детали кажутся плотнеее (тяжелее) а значит и надежнее. Но в это же время минусами является меньшая стойкость к температуре, сложность печати с поддержками HIPS и соплежуйность печати в целом. При печати PETG так же идет температура 248-253 и повышенный поток пластика. Но при такой температуре и потоках печать на принтере XPRO не всегда доходит до конца, даже с учетом системы автоматической очистки. А вот с ABS такого не происходит! И это важно.

Теперь давайте подытожим. После изменений настроек ABS пластик спекается на уровне PETG (чуть хуже), отлично печатается с HIPS поддержками (разве что на повышенных температурах при печати маленьких деталек могут появиться перегревы, но тут уж играйтесь с температурой), без проблем печатается на принтерах XPRO и стоимость пластика ниже PETG и инженерных аналогов. Эти пластики не совсем верно ставить в один ряд, у каждого своя ниша, и чаще, если нет температуры я предпочту PETG в замен ABS, но если деталь идет с нагревом, однозначно ABS.

Теперь давайте затронем тему современных пластиков, по типу FORMAX или GFMAX. Пластики инженерного спектра с добавление карбоновых нанотрубок и стекловолокна. Почему порой, эти пластики могут уступать обычному ABS. По неизвестным мне причинам при печати деталей с мелкими стенками или с наполнением, детали инженерного спектра становятся очень хрупкими. Залог печати такими пластиками заключается ТОЛЬКО в 100% наполнении и в плотных (крыпных) деталях. Это значит что детали с мелкими элементами печатать этими пластиками не рекомендовано и наоборот при печати БОЛЬШИХ/ПЛОТНЫХ изделий лучший выбор это именно инженерные пластики.

Как уже много людей сообщили на просторах интернета, задача 3дпечатника не просто напечатать деталь и получить в руках кусок пластика, а правильно ВЫБРАТЬ пластик под задачу. Важно понимать, что старичок ABS должен быть ОБЯЗАТЕЛЬНо в этом списке желаемых материалов. Сейчас на рынке есть множество вариантов ABS, которые идут без усадки или с гибридными свойствами, не брезгуйте их. Берите. Я думаю самым странным аргументом будет тот случай, который у множества людей случался иногда.. когда деталь отрывалась от стола и ты отдирал налитый кусок пластика с головы и был в шоке какой этот сгусток пластик прочный, а казалось бы.. это ABS! Технология 3D печати уступает литью только межслойной адгезией, потому изменяя настройки на повышенные мы стремимся к лучшему результату в решении этой проблемы.

Примеры работ из ABS с измененными настройками:

Ножка теннисного стола:

Посадочное место птф мерседеса (кожух):

Крепление бампера детской коляски со сложной структурой:

Ножка тормоза детской коляски:

Кнопка на стиральную машину:

И примеры деталей, где PETG, FORMAX и GFMAX показали себя лучше:

Как видимо ABS хорошо идет как на маленькие так и на большие и сложные детали. GFMAX и FORMAX идут на большие детали (плотные элементы) и если заказчик готов платить, а PETG, если нет нагрева или необходима печать без поддержек.

Надеюсь данная статья поможет людям по-новому взглянуть на пластик, который, возможно, был перечеркнут и закинут в дальний угол по причине проблемности печати при стандартных настройках, которые рекомендуют производители. Они не со зла ПОВЕРЬТЕ! Просто ДЕкор тащит! А техничку надо развивать самостоятельно и не бояться экспериментировать! Все добра! Всегда Ваши VERTEX 3D , г.Владикавказ.

При 3D печати пластиковые детали охлаждаются с разной скоростью в разных частях. В зависимости от модели этот эффект может приводить к искривлению и заворачиванию краев детали. Хотя PLA и имеет меньшую усадку чем ABS, оба пластика имеют свойство искривляться и заворачиваться. Есть несколько общих путей борьбы с этой потенциальной проблемой, наиболее значимым решением является подогреваемый рабочий стол 3D принтера. Однако этого может быть недостаточно.

- Использование подогреваемого рабочего стола 3D принтера. Подогреваемый рабочий стол 3D принтера позволяет сохранять нижние слои модели горячими пока печатаются верхние слои. В целом это позволяет более равномерно охлаждаться печатаемой модели. Подогреваемый рабочий стол 3D принтера невероятно помогает при любой 3D печати ABS пластиком и при печати больших моделей из PLA пластика.

- Печать с рафтом (raft). Рафт это опция 3D печати во всех существующих слайсерах (slicer) на сегодняшний день. Это основание в виде большой решетки из материала печати под самым нижним слоем вашей печатаемой модели. Он также позволяет уменьшить искривление и заворачивание, позволяя вашему печатаемому объекту лучше удерживаться на плоской поверхности рабочего стола 3D принтера. Возможны различные варианты, это печать с толстым рафтом и/или более тонким состоящим из нескольких слоев.

- Калибровка начальной высоты Z. Хороший первый слой является решающим. Если ваше начальное положение высоты оси Z слишком большое, экструдированный материал не сможет создать хорошую связь с рабочим столом 3D принтера. Если вы считаете что начальное значение высоты оси Z, попробуйте уменьшать его на 0.05мм пока вы не получите хороший первый слой.

- Использовать правильную поверхность рабочего стола 3D принтера. Многие люди экспериментировали с разными поверхностями, такими как сталь, титан, стекло, различные типы пластиков, различные типы лент, и пенополистирол. Однако было обнаружено что оба пластика и ABS и PLA хорошо прилипают к горячей или теплой каптоновой ленте.

- Очистка поверхности рабочего стола 3D принтера. ABS и PLA прилипают лучше к очищенной поверхности. Очищайте поверхность от грязи, остатков предыдущих печатей, а также любого другого мусора. Также поверхность лучше обезжирить перед печатью.

- Более медленная печать. Медленная печать позволяет получить более точные детали, лучшее прилипание к поверхности рабочего стола 3D принтера и меньшую толщину слоя, а также дает напечатанной части больше времени для равномерного охлаждения.

- Снижение температуры экструдера. Печатать при более низкой температуре не всегда возможно. В идеале, вы должны печатать при самой низкой температуре, при которой возможна экструзия и которая дает хорошее склеивание слоев. Однако, эксперименты по снижению температуры не для слабонервных. Печать при слишком низкой температуре может причинить вред экструдеру и двигателю экструдера.

- Устранить сквозняки или закрыть 3D принтер. Форрест Хиггс определил что его 3D принтер стоит слишком близко к открытому окну и температура поверхности рабочего нагревательного стола не равномерная. Это приводило к тому что со стороны окна печатаемая деталь заворачивалась. Так как закрытое окно для него было не вариант, он компенсировал сквозняк из окна установив нагревательную лампу. Как вариант владельцы 3D принтеров могут закрыть корпус, это так же позволяет контролировать выделяющиеся пары пластика.

- Дизайн с ушами. Решением Зака Смитта было добавить небольшие диски по углам объекта, чтобы улучшить прилипание углов к рабочему столу 3D принтера. Это по существу работает как "мини-рафт" обеспечивая таким углам большую площадь соприкосновения с поверхностью и дает большую адгезию без необходимости печати всего рафта.

Очень часто в ходе 3D-печати на принтерах FDM возникают различные проблемы. Нередко готовый отпечаток оставляет желать лучшего, имеет различные дефекты. Данный материал создан для того, чтобы рассмотреть причины возникновения дефектов в ходе печати и предложить варианты снижения влияния негатива на конечный результат.

Проблема №1

Расплавленный пластик не выдавливается из сопла в начале печати.

Данная проблема встречается часто и очень легко устраняется.

Возможная причина - Пластик отсутствует в сопле

Действия для устранения - Такая проблема может возникнуть из-за перегрева экструдера, пластик попросту вытек. Или же нить просто не поступает в экструдер. Проверьте параметры печати, задайте в настройках основание/кант. Перед началом печати вдавите нить в экструдер вручную и убедитесь в его проходимости.

Возможная причина - Между соплом и поверхностью рабочего стола слишком небольшой зазор.

Действия для устранения - Между соплом и рабочей поверхностью должно быть не менее 0,05мм. Важно отрегулировать положение стола по оси Z, а также задать нулевую точку отсчета при формировании GCode.

Возможная причина - Прокрутка шестерни подачи пластика

Действия для устранения - Ниже рассмотрим вариант, когда шестерня изношена или с пластика снимается слой.

Возможная причина - Засор сопла

Действия для устранения - Нужно просто прочистить сопло экструдера

Проблема №2

В начале 3D-печати первый слой не адгезируется с поверхностью стола, то есть плохая или отсутствующая вообще адгезия.

Это серьезная проблема, которая может отразиться на конечном результате, ведь основание сдвигается, и модель не формируется как надо.

Возможная причина - Неоткалиброванная рабочая поверхность

Действия для устранения - Калибровка важный процесс, поверхность должна быть идеально выровнена по отношению ко всем осям. Для калибровки есть специальная программа, которой легко воспользоваться или необходимо сделать это вручную.

Возможная причина - Большое расстояние между рабочей поверхностью и соплом

Действия для устранения - После калибровки нужно убедиться, что в работе экструдера и параметры печатной поверхности погрешности минимальны. Можно ввести смещение по оси Z -0,05мм. В результате печать начнется на 0,05мм ниже заданной оси координат. Однако переусердствовать в данном вопросе тоже не нужно.

Возможная причина - Слишком высокая скорость печати в начале

Действия для устранения - Первые слои всегда печатаются на более низких скоростях, чтобы пластик успел связаться с поверхностью. Оптимальной будет скорость на 50% ниже стандартной. Если у вас есть подозрение, что причина в скорости, то уменьшите ее.

Возможная причина - Слишком быстрое отверждение пластика

Действия для устранения - В результате того, что пластик слишком быстро отвердевает, он не успевает надежно связаться с поверхностью. Данный показатель будет в большей степени зависеть от используемого материала. Причем чем выше будет температура плавления, тем быстрее он будет застывать. Еще одна проблема уменьшение модели в размерах вследствие ее быстрого остывания. К примеру, АБС при застывании уменьшается на 1,5%. Чтобы ликвидировать данную проблему многие принтеры оснащаются функцией подогрева стола. Перед началом печати столик прогревается, а когда на него наносится первый слой, он надежно связывается с поверхностью. При этом температура стола задается в настройках печати. Для АБС пластика это примерно 110 градусов, для ПЛА – 60.

Возможная причина - Работа вентилятор

Действия для устранения - Быстрому отверждению пластика и соответственно отслоению может способствовать работа вентилятора, который охлаждает экструдер. Для того чтобы подобной проблемы избежать отключите его на время печати первых слоев.

Возможная причина - Отсутствие адгезионного покрытия

Действия для устранения - Для лучшей адгезии используются различные материалы. Это могут коврики, синий скотч, каптон, клей, раствор АБС и др. Выбор будет определяться типом материала. Перед их использованием нужно очистить поверхность от пыли и обезжирить ее.

Возможная причина - Обводка

Действия для устранения - Сделайте дополнительную обводку, которая увеличит площадь соприкосновения модели со столом, а также подготовит экструдер непосредственно к печати первого слоя.

В течении длительной работы 3D-принтер плавит и экструдирует большое количество пластика. Весь процесс происходит через маленькую дырочку сопла. В определенный момент происходит что-то, что мешает экструдеру проталкивать филамент дальше. Обычно засоры случаются, когда внутри сопла что-то не дает проходить пластику дальше.

Протолкнуть пластик в экструдер вручную

Первое, что вы можете попробовать сделать, - попробовать вручную протолкнуть филамент. Сперва прогрейте экструдер до рекомендуемой температуры (для конкретного пластика). Это можно сделать с помощью панели управления программы 3D-печати. После поищите в меню Jog Controls, с помощью этой опции можно двигать пластик вперед и назад. Продвиньте филамент примерно на 10 мм. Когда привод начнет вращение, слегка протолкните филамент вручную. Обычно этого достаточно, чтобы устранить неполадку.

Переустановка (перезагрузка) филамента

Если предыдущий способ не помог, извлеките пластик из принтера. Снова убедитесь, что экструдер нагрет до необходимой температуры, и с помощью контрольной панели программы вытяните пластик. По аналогии с предыдущим решением, придется приложить небольшую физическую силу, но очень аккуратно. После этого просто отрежьте поврежденный участок пластика и установите снова неповрежденную нить. Дальше остается только проверить, получается ли печатать.

Прочистка сопла

Если даже после повторной заправки пластика, печать не идет, скорее всего следущим шагом будет чистка сопла. Для этого существует много способов. Кто-то нагревает экструдер до 100 градусов и вручную протягивает пластик через сопло. Некоторые используют гитарную струну «ми». Выспросите почему именно струну "ми"? Отвечаем: дело отнюдь не в музыкальнойтональности данной струны, а в её размере, точнее диаметре.

Но, на самом деле лучше всего обратиться к производителю и получить конкретные советы.

Проблема: 3D принтер внезапно перестает экструдировать

Порой 3D мейкеры сталкиваются с такой неприятной штукой, как беспричинный казалось бы останов печати. В итоге вместо 3D шедевра мы имеем часть 3D модели годную разве что для изучения особенностей заполнения 3D моделей.

Если принтер начал работу нормально, а потом вдруг перестал печать, обычно тому есть несколько причин.

Закончился 3D филамент

Самая очевидная причина - просто закончился пластик. Иногда это остается незамеченным. И пусть Вам не покажется это банальным - порой с такой проблемой сталкиваются даже бывалые 3D печатники.

Пластик сточился о приводную шестеренку

Во время печати происходит постоянное вращение мотора. Если печать идет слишком быстро или экструдируется слишком много филамент, он может вгрызаться в филамент, до тех пор пока не сточит все. Если это произойдет, шестеренке будет не за что цепляться.

Экструдер засорился

Если все предыдущие причины не подходят под вашу проблему, возможно засорился экструдер. Если это случилось, проверьте сам филамент на наличие загрязнений, возможно запылилась катушка. Когда пыль вместе с филаментом попадает в сопло, это неизбежно кончается засором.

Прегрев мотора экструдера

Во время печати мотор экструдера работает на полную катушку, происходит постоянное вращение вперед и назад, двигается пластик. Все эти движения расходуют много энергии, если электроника принтера недостаточно охлаждается, может случиться перегрев. Обычно у моторов есть термозащита, они отключаются, если температура превышает допустимую. Получается такая картина: моторы по осям работают и двигают головку экструдера, а мотор самого экструдера отключился. Решить эту проблему легко, надо выключить принтер и дать ему остыть. Можно установить дополнительные вентиляторы, если такое происходит часто.

Проблема: плохое, рыхлое заполнение

Заполнение модели играет крайне важную роль, так как оно обеспечивает прочность уже готовой модели. Оно скрепляет внешнюю оболочку 3D-распечатки и поддерживает те плоскости, которые печатаются сверху. Для увеличения прочности модели придется покопаться в настройках.

Измените шаблоны заполнения

Шаблон заполнение - один из первых параметров, с которым стоит поработать. Шаблон описывается параметром Internal Fill Pattern. Некоторые из них отличаются прочностью, некоторые же совсем нет.

К прочным можно отнести Grid, Triangular, и Solid Honeycomb, в переводе на русский «Решетка», «Треугольники», «Сплошные соты». Есть и менее прочные, но более «скоростные»: Rectilinear или Fast Honeycomb. Полезно изучить особенности каждого из шаблонов.

Уменьшить скорость печати

Внутреннее наполнение модели обычно печатается быстрее. Если печать идет слишком быстро, экструдер не справится с задачей и вы столкнетесь с недоэкструдированием «внутренностей» модели. Наполнение будет хрупким и похожим на паутину, так как экструдер не протолкнет достаточно пластика. Если вы уже пробовали менять шаблоны, но прочность оставляет желать лучшего, попробуйте снизить скорость печати. В меню Edit Process Settings можно найти вкладку Others. Там можно настроить скорость печати по умолчанию.

Увеличить ширину экструдирования при печати заполнения

Есть еще одна полезная опция, которая есть в некоторых программах, она меняет ширину экструдирования при печати наполнения. Например внешнюю «оболочку» можно печатать на одной ширине, а заполнение на другой. Можно сделать внутренние перегородки более толстыми и прочными, и в целом модель будет более надежна. Ищите эти настройки в меню Edit Process Settings ---> Infill. Ширина экструдирования заполнение задается в процентах. Чтобы внутреннее заполнение было вдвое толще внешнего, необходимо выставить параметр на 200%.

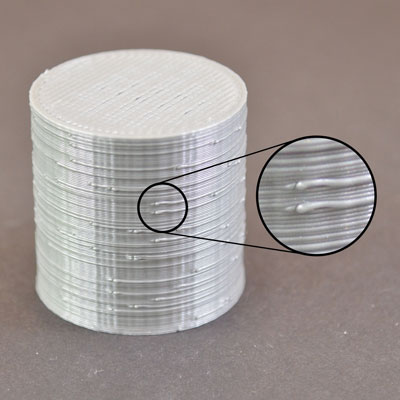

Проблема: натеки и «прыщи» на 3D распечатке

В процессе печати экструдер 3D принтера постоянно останавливает работу и перемещается по рабочему пространству. Для большинства экструдеров равномерное экструдирование во время перемещений - не проблема, но, когда экструдер то включается, то выключается, могут возникнуть неполадки.

Если подробно осмотреть напечатанную модель, можнно найти место, с которого экструдер начал работу над определенным участком. Подобные отметки обычно называются натеками или «прыщами». Эти неровности мешают соединять детали между собой. Но и для этого дефекта есть свое решение.

Настройки втягивания и хода накатом

Если вы регулярно обнаруживаете небольшие дефекты на поверхности модели, необходимо внимательно приглядеться к каждому из распечатанных периметров. Появляется ли этот дефект именно тогда, когда началась печать этого периметра? Или это произошло после, когда экструдер уже закончил печать и остановил работу?

Если дело в начале печати, можно немного отрегулировать втягивание. Посмотрите Edit Process Settings ---> Extruders. Под дистанцией втягивания должна быть настройка Extra Restart Distance. Она отвечает за дистанцию втягивания пластика, когда экструдер прекращает работу и длину, на которую он заполняется перед возобновлением работы.

Если проблема возникает в начале работы над периметром, скоре всего дело в том, что остается слишком много пластика перед началом печати контура. В этом случае просто уменьшите длину заполнения, установив отрицательные значения в поле Extra Restart Distance. Поэкспериментируйте с параметром, пока не получится оптимальный результат.

Если же дефект появляется в конце печати периметра, надо смотреть другой параметр. Он называется Coasting, в переводе на русский «движение накатом». Обычно его значения устанавливаются прямо под настройками втягивания (см. вкладку Extruder). Эта опция позволит выключить экструдер еще до завершения периметра и давление внутри сопла упадет. Обычно хватает 0,2-0,5 мм для достижения ощутимого результата.

Избегаем ненужного ретракта (втягивания)

Вышеперечисленные настройки актуальны, когда сопло отводится назад. Но иногда лучше и проще вообще избежать этого движения печатающей головки. Иначе говоря, надо сделать так, чтобы экструдер двигался равномерно и не менял траекторию движения на противоположную.

Это особенно актуально для 3D-принтеров с экструдерами Bowden, так как у них слишком большое расстояние между мотором и соплом и втягивание само по себе проблематично. Настройки этого параметра обычно находят во вкладке Advanced в разделе Ooze Control Behavior. Там много разных настроек, которые регулируют поведение вашего принтера.

В разделе Stringing or Oozin можно задать параметры втягивания, чтобы сопло не протекало во время перемещения в пространстве. Так же обычно есть галочка, которая установит, что втягивание необходимо только во время перемещения по открытым пространствам.

Другая любопытная опция находится в разделе Movement Behavior. Если вы уже настроили принтер так, чтобы втягивание происходило только над открытыми пространствами. С помощью некоторых программ для 3D-печати можно настроить принтер так, что выходы за периметр минимизируется и необходимости во втягивании вообще не будет. Эта опция называется Avoid crossing outline for travel movement.

Нестанционное втягивание

Так же можно воспользоваться еще одной полезной функцией, которая есть в некоторых программах 3D-печати, - нестационарное втягивание. Оно очень актуально для экструдеров Bowden, которые отличаются высоким давлением в соплах. Когда принтер завершает работу, повышенное давление в таком экструдере может привести к образованию сгустков филамента.

Некоторые программы печати решают эту сложность с помощью специальной опции, которая позволит филаменту втягиваться по ходу движения. Это снижает вероятность образования сгустков. Для включения этой опции для начала необходимо настроиит некоторые параметры. Сперва в Edit Process Settings ---> Extruders убедитесь, что Wipe Nozzle включена. Эта опция позволяет принтеру прочищать сопло после печати каждого отдельного участка модели.

Установите Wipe Distance на 5 мм. Далее зайдите в Advanced и включите Perform retraction during wipe movements. Это блокирует стационарное втягивание, ведь теперь принтер будет прочищать сопло на противоходе. Эта опция очень полезна и велика вероятность, что она решит вашу проблему внешних дефектов.

Выбор место старта 3D печати

Если ничего не помогает, и мелкие дефекты продолжают появляться, можно самому установить, где эти натеки допустимы. Ищите это в меню Edit Process Settings в Layer. Чаще всего место начала печати выбирается так, чтобы скорость была оптимизирована. Но в принципе можно указать рандомный выбор точки или же определить конкретную позицию. Печатая статуэтку, как вариант, можно указать принтеру начинать печать исключительно с тыльной стороны. Тогда на лицевой стороне не будет ничего видно. Для этого просто включите опцию Choose start point that is closed to specific location и укажите координаты точки, около которой должна начинаться печать.

Проблема: щели между наполнением и контуром

Каждый слой печатаемой детали представляет собой комбинацию внешнего каркаса и наполнения. Периметры слоев четко следуют контуру модели. Остальное - наполнение, которое печатается внитри периметров. Наполнение обычно создается по шаблону возвратно-поступательными движениями и обычно позволяет печатать на высокой скорости.

Поскольку для печати контура используются другие шаблоны, необходимо, чтобы эти части просто скреплялись между собой. Если вдруг на модели начали появляться щели по краям наполнения, попробуйте поискать причину:

Недостаточное перекрытие контура

В некоторых программах управления есть параметр, позволяющий регулировать прочность скрепления контура и наполнения. Называется он Outline overlap, он определяет сколько наполнения будет накладываться на периметр. Поищите эту настройку в Edit Process Settings ---> Infill. Она указывает процент от ширины экструдирования. К примеру, если вы указываете 20% перекрытие контура, программа укажет принтеру, что наполнение должно на 20% перекрывать внутреннюю часть периметра.

Слишком высокая скорость печати

Наполнение модели обычно печатается быстрее, чем контур. Но когда печать идет слишком быстро, времени на сцепление наполнения с периметром может не хватать. Если вы уже пробовали увеличить перекрытие контура, а щели не исчезли, попробуйте отрегулировать скорость печати. Ищите в меню Edit Process Settings ---> Other. И настройте Default Printing Speed.

Проблема: загибающиеся или неровные углы

Если вы начали замечать, что модель начинает загибаться, обычно дело в перегреве. Пластик выдавливается при очень высокой температуре, не успевает застывать и меняет форму. Эту проблему можно избежать, если настроить принтер так, чтобы слои во время остужались, пока не успела произойти деформация.

Проблема: царапины на верхней поверхности

Одно из преимуществ 3D-печати - то, что каждый объект строится послойно в каждый отдельный промежуток времени. То есть сопло двигается над всей платформой, соблюдая высокую скорость печати. Иногда сопло задевает последний слой и оставляет царапины. Есть несколько причин такой проблемы.

Экструдируется слишком много пластика

Первое, что имеет смысл проверить, - это количество экструдироемого пластика, оно может оказаться слишком велико. В таком случае слои выходят толще, чем задумано изначально. И при перемещении сопло будет цепляться за них.

Вертикальный подъем (Z-hop)

Если вы уже проверили, сколько пластика экструдируется, и все в норме, а царапины на поверхности продолжают появляться, попробуйте обратить внимание на настройку «вертикальный подъем». Она отвечает за то, насколько сопло поднимается над только что распечатанным слоем, перед началом перемещения. Когда сопло доходит до новых координат, оно снова опускается. Благодаря этому подъему можно избежать появление дефектов. Настройка находится где то в Edit Process Settings ---> Extruder. Включите втягивание, установите необходимое значение на retraction Vertical Lift.

Проблема: дыры и щели между углами слоев.

Во время 3D-печати, каждый предыдущий слой становится основанием для последущего. Тут важно отрегулировать количество экструдируемого пластика, чтобы был соблюден баланс между прочностью основания и расходом материала.

Если основание слишком хрупкое, у вас будут появляться дыры и щели между слоями. Обычно это особенно заметно на углах, когда изменяется размер модели. Когда происходит переход на более мелкую деталь, важно чтобы опора была достаточно прочна. Вот список причин, которые приводят к тому, что основание оказывается недостаточно прочным.

Недостаточно периметров

Добавьте к печатаемому контуру еще периметров, и это значительно укрепит фундамент! Так как наполнение модели обычно полое, толщина стенок играет немаловажную роль. Ищите этот параметр в Edit Process Settings ---> Layer. Если обычно вы печатаете два периметра, попробуйте увеличить до четырех.

Верхние слои недостаточно сплошные

Еще одной причиной может стать то, что сплои недостаточно сплошные. Тонкий потолок не может стать нормальной опорой для следующих структур. Это исправляется в Edit Process Settings ---> Layer.

Низкий процент заполнения

Посмотрите процент наполнения в Edit Process Settings ---> Infill. Верхние слои ложатся поверх наполнения, то есть важно, чтобы наполнения хватало.

Проблема: перегрев при 3D печати

Боковые поверхности модели состоят из множества отдельных слоев. Если печать налажена, они образуют гладкую поверхность. Но если что-то идет не так, обычно это очень заметно на внешней стороне объекта. Такой брак выглядит как борозда или линия.

Неравномерное экструдирование

Обычно причина в качестве филамента. Если диаметр вашего пластика колеблется хотя бы в пределах 5%, этого будет достаточно для серьезных изменений в ширине экструдируемого пластика. Некоторые слои окажутся толще и будут выделяться на боковой поверхности. Для равномерной печати важен качественный пластик.

Колебания температуры

Большинство 3D-принтеров оснащены PID-контроллером для регулировки температуры. Если он неправильно настроен, температура в процессе работы будет меняться. Причем происходит это циклически. В этом случае на боках модели появляются «волны». Если вы замечаете колебания температуры более чем на 2 градуса, откалибруйте контроллер.

Механические проблемы

Если предыдущие решения проблемы не помогли, возможно существует какая-то механическая проблема. Проверьте положение платформы, это очень влияет на качество слоев. Если принтер стоит на неустойчивой платформе, вибрация может привести к утолщению некоторых слоев.

Читайте также: