Как снять генератор фольксваген гольф 3

Опубликовано: 05.07.2024

Гремела помпа. Ну точнее как гремела, издавала ритмичную трель словно клапана стучат, но не более. Её купил заранее да всё искал повода её поменять и тут вдруг подвернулся совсем неожиданный случай для ремонта. Еду жену забирать и вдруг слышу сквозь музыку гул сильный. Ну, думаю, хана помпе, разлетелась. Заглушил, пошёл под капот глянул — на вид ничего так, ремни не оборвало никакие, помпу то всё равно снаружи не оценишь. Завожу и опять сильный гул, но помпа вроде трещит как обычно. Ну куле думать, разворачиваюсь и еду назад. На вывороте колёс как треснуло что-то с правой стороны, чуть в штаны не обосрався, подумал колесо отстрельнуло в космос. Доехал домой и на следующий день полез кивирять эту вундервафлю.

Вот таким образом ослабляется натяжитель ремня. Сзади ослабляем шестигранником на 6 и ключом на 13 тянем по часовой. Он приподнимется и ремень можно вывободить

Мой мощный геннадий сидит на двух болтах 13го размера. Это верхний болтик.

Под верхним болтом есть такой же снизу.

Следующий болт выкручивается ключом уже на 16. За что "люблю" гольф, так это за то, что если ты его собрался ремонтировать, то под конец ты обзаведёшься немыслимым кол-вом ключей всех размерностей и прочих головок. Впрочем о последних будет ниже.

Это я выкручиваю болты компрессора кондиционера. Там их тоже два. Чтобы его сдвинуть нужен будет ломик, руками даже не пытайтесь, геморрой вылезет.

Опосля пришло понимание, что как ни крути, а ГУР надо опять снимать. За этот год я уже раза 3 его туда сюда дёргал, операция мне знакомая, особого труда не доставит. Он у меня правда обломанный с одного края, однако эта беда не влияет ни на что. Второй половинкой прижимается как надо. На фото кронштейн уже без самого насоса. Удивило только то, что ZFовский насос сверху прокручивался, там где металлической штангой прижимался один из его входов. Пришлось ключом на 24, вроде бы, его фиксировать. Старый закорел на столько, что не крутился и я думал это норма.

Тут уже видна помпа. Торцевым ключом на 10 закручены 2 болта.

Вот тут то меня и ждал первый сюрприз, на который я сразу не обратил внимание

Слил в ведро антифриз

Полез выкручивать кронштейн и опять засада. Три гайки в углублении и четвёртая снаружи. Но вот та, что сверху в очень и очень узком канале находится. Залезть туда обычной головкой на 13 даже и не пытайтесь. Ниже фото какую головку пришлось бежать и покупать. Не шире 19мм должна быть, иначе не пролезет

Не забудьте открутить и вернуть потом на место, а то придётся всё снимать повторно

Что бы выкрутить шкив мне понадобилось 2 шестигранника на 6 и моя палочка выручалочка — шток из коробки. Что бы я без тебя делал родная :3

А теперь итоги. Возвращаюсь к сюрпризу в момент снятия компрессора. Меня дуже удивило, что в момент снятия оного у меня стал заваливаться двигатель вниз. Пока туда сюда я бегал, я подумал, что может стоит поддомкратить чуть двигатель, что бы компрессор влез чуть удобней, а потом вспомнил, что имею в запасе новые подушки двигателя — переднюю опору и со стороны коробки. Ну я и подумал, что пока сливается антифриз, дай ка я поменяю переднюю опору. Каково же было моё удивление, когда я стал её откручивать и кронштейн опоры просто выпал мне в руки! Он отломился в районе коробки строго пополам и тут то мне всё стало ясно. В момент обрыва двигатель упал вперёд и упёрся, что называется, рогом в подрамник, а в роли рога выступил компрессор кондея. Но т.к. он продолжал работать, то вся вибрация пошла через подрамник в кузов, отсюда и дикий шум в салоне, а страшные звуки со стороны колеса это от того, что привод заломился под неестественным углом. Такие дела вот.

Так что ребята, у меня к вам такая просьба о помощи. Я конечно могу купить эту опору, но вдруг у кого есть или кому не лень снять с какого донора, отпишитесь до 22го числа. Если нет, то буду заказывать новую. Я тут с одним форумчанином списался по этому поводу, но он пока молчит как рыба об лёд.

В этой системе используется одна общая форсунка, распыляющая топливо в камеру. Из этой камеры смесь подаётся в цилиндры в порядке очереди открытия клапанов. Синхронизация и оптимизация работы системы достигается благодаря использованию множества датчиков. Гибкость системы позволяет легко запускать двигатель при низких температурах.

Впрыск топлива происходит с помощью специального электромагнитного клапана. Он синхронизирован с зажиганием функциональной зависимостью, управление происходит благодаря электронному контроллеру. Который, в свою очередь, регулирует дозировку впрыска топлива, смешивающегося с воздухом. Форсунка находится над заслонкой подачи воздуха, положение которой регулируется электрическим или механическим приводом с педали подачи топлива, «газа». Лишнее топливо, которое не смешалось с воздухом, по обратному трубопроводу возвращается назад.

Контроллер, обеспечивающий работу системы, считывает показания с датчиков:

- Зажигания (положения хола) с трамблера.

- Температуры воздуха.

- Температуры охлаждающей жидкости.

- Положения дроссельной заслонки.

- Концевого переключателя нажатия педали «газа».

- Выхлопных газов, лямбда-зонд.

- Детонации (на последних моделях двигателей).

Имеется коррекция угла опережения зажигания. Также возможность установки и настройки программы контроллера при помощи ноутбука или персонального компьютера через специальное оборудование.

Система управления двигателем «Mono-Motronic» Фольксваген Гольф 3

- Руководства по ремонту

- Руководство по ремонту Фольксваген Гольф 3 1992-1997 г.в.

- Система управления двигателем «Mono-Motronic»

Данная система производства фирмы Bosch устанавливалась на двигатели ABU, АЕА, ААМ, ABS. Она применяется совместно с трехкомпонентным каталитическим нейтрализатором отработавших газов и датчиком содержания кислорода. КСУД содержит подсистему управления впрыском топлива и подсистему управления углом опережения зажигания. Обе подсистемы управляются общим программируемым электронным блоком, установленным справа под панелью приборов в салоне автомобиля.

Подсистема управления углом зажигания состоит из коммутатора «Telefunken», датчика частоты вращения (установлен в распределителе зажигания), датчика разрежения (встроен в коммутатор), катушки и свечей зажигания. Основные компоненты системы «Mono-Motronic» приведены на .

При работе двигателя контроллер периодически включает электромагнитный клапан продувки адсорбера. В этом случае поступающий снаружи воздух, насыщаясь парами бензина, поступает в задроссельное пространство агрегата впрыска топлива.

| Рис. 2.48. Агрегат центрального впрыска Mono-Motronic: 1 — уплотнительное кольцо; 2 — форсунка; 3 — крышка; 4 — уплотнительная прокладка; 5 — корпус; 6 — запор; 7 — датчик положения дроссельной заслонки; 8 — сепаратор; 9 — защитный чехол; 10 — кронштейн; 11 — выключатель дроссельной заслонки; 12 — регулятор холостого хода; 13 — регулятор давления |

Регулятор холостого хода, расположенный в агрегате центрального впрыска ( ), оснащен выключателем датчика положения дроссельной заслонки, который подает к ЭБУ сигнал о том, что дроссельная заслонка находится в положении холостого хода. Положение холостого хода дроссельной заслонки отрегулировано на заводе-изготовителе и регулировке не подлежит.

Датчик содержания кислорода в отработавших газах установлен в приемной трубе глушителя и служит для передачи сигналов о концентрации кислорода в отработавших газах к контроллеру.

Топливо подается электрическим насосом марки, установленным в топливном баке. Его производительность должна составлять (см3/30 с) при напряжении, подаваемом на клеммы насоса, — 8 В: 175—195; 9 В: 290—310; 10 В: 390—410; 11 В: 515—535; 12 В: 640—660.

Для проверки датчика температуры поступающего воздуха при снятой клеммной колодке присоединить омметр к выводам 1 и 4 датчика и проверить сопротивление. Значения должны составлять, кОм: при температуре 0 °С: 5,0—6,2; при 20 °С: 2,0—3,0; при 30 °С: 1,6—2,0; при 50 °С: 700—900 Ом; при 80 °С: 300—350 Ом; при 100 °С: 175—225 Ом.

↓ Комментарии ↓

1. Руководство по эксплуатации

1. Особенности эксплуатации различных модификаций автомобилей семейства Golf III 1.0 Руководство по эксплуатации 1.1 Идентификационные данные на автомобиль 1.2 Органы управления 1.3 Комбинация приборов 1.4. Отопление, вентиляция и кондиционирование салона 1.5. Операции в салоне автомобиля 1.6 Замки 1.7. Пуск двигателя 1.9 Замена ламп 1.10. Техническое обслуживание

2. Бензиновый двигатель

2.0 Бензиновый двигатель 2.1 Общие сведения 2.2. Процедуры диагностики двигателя 2.3. Снятие и установка двигател 2.4 Порядок разборки / сборки двигателя 2.5. Головка блока цилиндров 2.6. Шатунно-поршневая группа 2.7 Блок цилиндров 2.8. Коленчатый вал и коренные подшипники 2.9 Промежуточный вал 2.10. Газораспределительный механизм / приводные ремни вспомогательных агрегатов 2.11. Система смазки двигателя 2.12. Комплексные системы управления двигателем 2.13. Особенности конструкции и ремонта двигателей VR6 (AAA, ABV)

3. Дизельный двигатель

3.0 Дизельный двигатель 3.1 Общие сведения 3.2. Процедуры диагностики дизельного двигателя 3.3 Особенности снятия и установки дизельного двигателя 3.4 Порядок разборки и сборки двигателя 3.5. Головка блока цилиндров 3.6 Шатунно-поршневая группа 3.7. Особенности газораспределительного механизма и приводных ремней вспомогательных агрегатов 3.8. Дизельные двигатели, оснащенные системой турбонаддува 3.9. Системы питания и управления дизельных двигателей

4. Система выпуска

4.0 Система выпуска 4.1 Система вентиляции картера 4.2. Системы выпуска отработавших газов (ОГ) 4.3. Система улавливания паров бензина 4.4. Система рециркуляции ог автомобилей с дизельными двигателями

5. Трансмиссия

5.0 Трансмиссия 5.1. Сцепление 5.2. Механическая коробка передач 5.3. Автоматическая коробка передач 5.4. Приводы передних колес

6. Подвеска автомобиля

6.0 Подвеска автомобиля 6.1. Передняя подвеска 6.2. Задняя подвеска

7. Рулевое управление

7.0 Рулевое управление 7.1. Рулевой механизм 7.2. Гидроусилитель рулевого управления 7.3. Регулировка углов установки передних колес

8. Тормозная система

8.0 Тормозная система 8.1. Общие сведения 8.2. Регулировка тормозной системы 8.3. Дисковые тормозные механизмы передних колес 8.4. Барабанный тормозной механизм задних колес 8.5. Дисковый тормозной механизм задних колес 8.6. Главный тормозной цилиндр 8.7. Вакуумный усилитель тормозного привода 8.8 Удаление воздуха из гидравлической системы 8.9. Регулятор давления 8.10. Стояночный тормоз 8.11. Система ABS (антиблокировочная тормозная система)

9. Электрооборудование

9.0 Электрооборудование 9.1. Аккумуляторная батарея 9.2. Генератор 9.3. Стартер 9.4. Осветительные приборы 9.5. Стеклоочисти-тель ветрового стекла 9.6. Бортовая электрическая сеть

10.0 Кузов 10.1 Общие сведения 10.2 Уход за кузовом 10.3 Удаление пятен различного происхождения с виниловой обивки и панелей отделки салона 10.4. Навесные элементы кузова 10.5 Замена ветрового и заднего стекла 10.6. Элементы интерьера, компоненты систем отопления и вентиляции 10.7. Мелкий кузовной ремонт 10.8 Особенности ремонта кузова с применением сварочных работ 10.9 Ремонт существенных повреждений кузова 10.10. Оборудование и инструмент для проведения кузовных работ

11. Схемы электрооборудования

11.0 Схемы электрооборудования 11.1 Схемы 1-10 11.2 Схемы 11-20 11.3 Схемы 21-30

Работа карбюратора

Название этой системы произошло от французского слова carburation, что означает – смешивание. Сначала топливо, благодаря топливному насосу, попадает в поплавковую камеру, которая регулирует давление, поддерживая его близким к атмосферному. Поплавок имеет сообщение с иглой, которая перекрывает подачу топлива при достижении им определённого уровня. Далее, через жиклёр, который является калибратором расхода топлива, бензин попадает в смесительную камеру. Здесь происходит смешивание топлива с воздухом, образуя топливную смесь, необходимой консистенции.

Поток воздуха в воздухопроводе образуется открытием клапанов в моменты всасывания воздушной смеси поршнем в цилиндры. Так, как входное отверстие его заужено, то поток воздуха в нём является максимальным. В него перпендикулярно вставлена трубка диффузора, через которую поступает бензин, распыляясь. Для полноценной работы карбюратора во всех режимах, дополнительно применяются экономайзеры и дозирующие системы. В основном они являются механическими, хотя бывают и электрическими. В последнем случае карбюратор с электронной начинкой ошибочно путают с моновпрыском или инжектором.

Инжекторная система подачи топлива по принципу сходна с моновпрыском. Основным её отличием является наличие не одной, как у моновпрыска, а нескольких форсунок, на каждый цилиндр.

Общие функции

Любая из описанных выше систем обеспечивает подачу обогащённой смеси бензина и воздуха в цилиндры с глубокой регулировкой педалью управления подачи топлива. Также имеется автоматическое регулирование в различных режимах:

- На холостом ходу.

- При различных температурах двигателя и воздуха.

- На разных мощностях нагрузки.

Общими неисправностями являются:

- Механическое повреждение трубок, хомутов, (происходит подсасывание воздуха).

- Обрыв или закисание тросика регулировки.

- Засорение трубок, форсунок.

- Механическое повреждение или засорение осей и движущихся частей системы, лепестков заслонки.

- Нарушение целостности камер, трещины, повреждение корпуса.

Плюсы и минусы системы

Двигатель с моновпрыском в своё время решал множество проблем, так как обладал явными преимуществами перед карбюраторным:

- Автовладельцу необязательно было даже знать устройство двигателя, так как его работа регулируется автоматически с помощью датчиков. Это увеличило число обладателей автомобилей, простых в обслуживании – заправился и поехал.

- Расход топлива меньше, а КПД двигателя больше, причём как при движении в разных режимах, так и на холостом ходу.

- По сравнению с карбюраторными двигателями уменьшено количество вредных выбросов в атмосферу.

- Простая конструкция.

- Быстрый запуск двигателя в любых условиях.

Однако такая конструкция была вытеснена более совершенным инжекторным двигателем. И причинами для этого стали:

- Сложности с ремонтом и настройкой – требуется специальное оборудование. Дома в гараже это не делается.

- Запчасти не только редкие, но и дорогие.

- Требуется качественный бензин. Если смесь недостаточно хороша, мотор начинает «капризничать». Для отечественных условий это особенно важно, так как качество бензина не гарантируется ни на одной автозаправке, и оно обычно не очень соответствует требованиям.

- Цилиндры находятся на разном расстоянии от форсунки, и смесь попадает в них за разное время. Поэтому бензин прогорает не полностью, а его расход увеличивается.

- Для работы требуется электричество, тогда как карбюратору нужна искра только при старте, а потом топливо подаётся механическим путём. Если аккумулятор некачественный или имеет слабый заряд, запустить мотор не получится.

Конструкция инжекторного двигателя

Именно поэтому современные инжекторы и потеснили моновпрыск, так как обладают его преимуществами, но лишены его недостатков.

Отличительные особенности

Как уже описано выше, моновпрыск имеет лучшие технические характеристики, чем карбюратор. Основным его преимуществом является оптимально стабильная работа двигателя в различных температурных условиях при различных нагрузках. Автоматическая регулировка позволяет оптимизировать работу двигателя без необходимости ручных настроек. Это позволяет полностью автоматизировать работу двигателя и водителю нет необходимости его корректировать. Включать декомпрессию при запуске, прогревать.

Но не всё так гладко, когда происходит износ деталей оборудования. Наличие большого количества датчиков в системах с моновпрыском и сложность их систем управления приводит к большей вероятности нарушения режимов работы. Износ или поломка одного датчика приводит к расстройствам или отказам в работе двигателя, его запуске. Сложность настройки системы моновпрыска вынуждает привлечение специалистов. Или приходится самостоятельно искать техническую информацию для её изучения.

Устройство

Устройство моновпрыска – сложный механизм, требующий определенного внимания, а его изучение – времени. Чтобы обеспечивать дозирование воздуха в ходе создания топливной смеси, применяется дроссельная заслонка. В специальном трубопроводе осуществляется распределение топлива по цилиндрам.

Если агрегат не успевает прогреться, то установка действует таким образом, чтобы в двигателе оказалось как можно большее количество топлива, чтобы поддержать обороты вала. На основании датчика температуры вычисляется нужное количество топлива.

Различия между моновпрыском и распределенным инжектором

- Распределенный инжектор представляет собой особую систему питания, где есть форсунки: их число имеет соответствие количеству цилиндров. Какой из вариантов лучше – решает именно водитель.

- Моновпрыск – более устаревший вариант, в отличие от распределенного инжектора.

- Распределенный инжектор обладает большей экономичностью по сравнению с системой моновпрыска.

- Распределенный инжектор может иметь прямую и распределенную подачу топлива.

Рассматривая данный механизм снабжения двигателя топливом, можно отметить, что имеются определенные отличия от распределенного инжектора. И все эти отличия от распределенного инжектора оправданы использованием и предпочтением конкретной системы, которая для каждого водителя – своя.

Различия между моновпрыском и карбюратором

- Моновпрыск – способ подачи смеси посредством одной форсунки во все цилиндры. Это лучше, чем карбюратор.

- Посредством специального клапана, обеспечивающего контроль всех процессов, можно легко осуществить запуск двигателя, чего не скажешь о карбюраторных системах. Такое строение делает данный вариант предпочтительным.

- Возможность снижения расхода топлива: карбюраторные элементы призваны делать его более высоким из-за неверных настроек, с помощью рассматриваемого способа можно намного снизить этот показатель. По данному параметру рассматриваемая схема лучше других.

- Для осуществления работы двигателя не потребуется ручной настройки системы. Если в карбюраторной схеме или в области распределенного инжектора происходит то же самое, возможна необходимость помощи специалистов.

- Более совершенные показатели работы, связанные с наиболее высокой точностью функционирования схемы – давление, напряжение и т. д. В результате этого достигаются оптимальные динамические характеристики работы двигателя и прочих механизмов. Главное – своевременно проверить давление и провести работы по нормализации данного показателя. Также важно сопоставить напряжение.

Данная система обеспечивает высокое качество работы двигателя и создает оптимальные условия для его функционирования – нормальное давление и прочие. Какой из видов устройств лучше – каждый пользователь решает сам.

Недостатки системы

Описание данного вида подачи предполагает существование определенных недостатков:

- Высокая стоимость приобретения комплектующих деталей и проведения ремонтных работ. Традиционно ни один водитель при приобретении данной системы подачи топлива не рассчитывает на поломки, однако нужно быть готовым ко всему.

- Невысокая пригодность многих элементов к проведению ремонта. Конечно, данное мероприятие обходится дешевле, нежели полная замена, однако это не исключает его дороговизны.

- Необходимость приобретения качественного бензина. В нашей стране его приобрести можно не всегда, что связано с реализацией многими АЗС низкокачественных жидкостей.

- Сильная зависимость от электрического питания. По данному вопросу инжектор и карбюраторная система одерживают победу, поскольку процесс происходит проще.

Для того чтобы было меньше недостатков работы, и предотвращался износ деталей, необходимо регулярно измерять давление и напряжение и приводить в норму прочие показатели. Несмотря на недостатки, есть моменты, которые делают эту систему лучше, чем некоторые другие.

Сложности и удобства обеих систем

В случае проявления неисправностей в работе систем моновпрыска проверке подлежат датчики и катушка форсунки. Выявить неисправность омметром потенциометра несложно, зато поменять дорого. Оригинальная деталь может стоить дороже б/у двигателя. Датчики должны точно подходить по параметрам и, желательно, быть проверены на заведомо исправном двигателе. Работу системы может нарушить загруженная «память» в блоке управления. Зато настроенный блок с исправными датчиками будет выдавать хорошие результаты в работе двигателя.

Карбюратор в случае проявления сбоев ремонтируется, в основном, устранением механических повреждений, коррозии и грязи. А также оптимальной подстройкой регулировочных винтов.

Поэтому для тех, которые боятся электроники, как огня и при некоторых её отказах спешат продавать своё авто лучше посоветовать карбюратор. Но если кто хочет, чтобы его двигатель работал оптимально и экономично использовал свой ресурс, пожертвовав сложностями, то лучше выбрать электронный вариант.

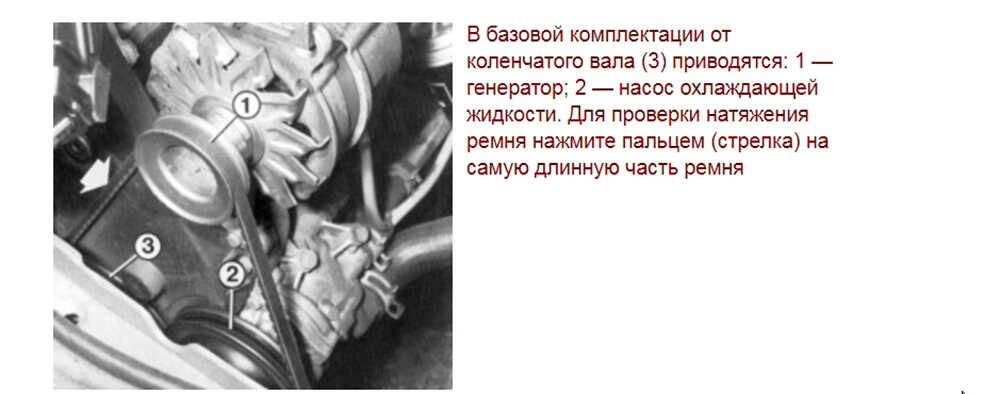

В процессе эксплуатации автомобилей Volkswagen Golf ремень генератора подвергается постоянной нагрузке и, как следствие, износу. Необходимо уметь определять степень его натяжения и устанавливать момент, когда требуется срочная замена. Посмотрим далее, как выполняются эти и другие работы, связанные с работой и обслуживанием генератора.

Признаки растянувшегося ремня электрогенератора

Согласно техническому регламенту, поликлиновый ремешок нужно периодически проверять на наличие следов износа. При обнаружении трещин и потёртостей он подлежит замене, а заодно с ним целесообразно установить и новый натяжной механизм (ролик).

Особое внимание владельцам Volkswagen Golf рекомендуется обращать на следующие признаки:

- появление следов расслоений верхнего слоя или корда;

- появление трещин, разрывов, надрывов верхнего резинового слоя;

- возникновение явления бахромы нитей;

- отвердевание кромок или видимый глазом износ;

- наличие следов смазки или течи других рабочих жидкостей.

Самостоятельное натяжение ремня генератора

Необходимость натянуть ремень обусловлена, с одной стороны, его ускоренным износом, а с другой, тем, что плохое натяжение приводит к недостаточному заряду батареи. Перетяжка также чревата последствиями — быстрее изнашиваются подшипники генератора. Нормальная величина прогиба составляет от 10 до 15 мм, если прикладываемое усилие составит 10 кгс. Замеры проводятся на участке от шкива коленвала до генератора.

А порядок выполнения таких работ будет проходить следующим образом:

- Поочерёдно ослабляем крепление нижней и верхней гайки, крепящих генератор.

- Отведём его в сторону от блока цилиндров путём прокрутки по часовой стрелке регулировочного болта.

- Возвращаем генератор в прежнее положение — таким образом, ослабляется натяжение ремня.

- Проворачиваем коленвал на пару оборотов по часовой стрелке, после чего вторично проверяем степень натяжения. Если необходимо, регулировка повторяется ещё раз.

- Обе гайки генератора затягиваются по максимуму.

- Регулировать степень натяжения удобнее под автомобилем. Для этой цели придётся демонтировать защиту картера силового агрегата.

Замена ремня генератора Volkswagen Golf

Итак, теперь посмотрим, как происходит замена ремня генератора Golf 3. Процедура не слишком сложная и затратная по времени. Основной перечень действий сводится к следующим шагам:

- Убираем нижний защитный брызговик в моторном отсеке, защищающий двигатель от лишней грязи.

- Ослабив натяжение, демонтируем генераторный ремень, сделанный из поликлина. Для этого по часовой стрелке поворачиваем главный затяжной болт натяжного ролика.

- Новый ремень устанавливаем прямо на шкивы силового агрегата. Чтобы сделать это правильно, лучше заранее наметить стрелками, где она находился ранее.

- При освобождении ролика от фиксации он автоматически натянет ремешок привода генератора.

- Можно ставить на место защиту двигателя, заводить его и проверять работоспособность узла в целом.

Как заменить ролик

Прежде чем начать менять вышедший из строя натяжитель, нужно понять причины этого явления и точно ли причина кроется в нём. Для выполнения таких работ потребуется запастись динамометрическим ключом, трещоточным ключом и гаечным на 13 и 15 мм.

Далее работы будут выполняться по следующему алгоритму:

- Демонтируем пластиковую накладку двигателя.

![Демонтаж пластиковой накладки двигателя]()

- Убрав специальную клипсу, извлекаем патрубок с охлаждающей жидкостью.

![Извлечение патрубка с охлаждающей жидкостью]()

- Ключом с головкой на 15 отжимаем старый натяжной механизм, затем снимаем генераторный ремень.

![Снятие генераторного ремня]()

- Откручиваем крепёжные болты натяжного механизма, достаём его.

![Откручивание крепёжных болтов]()

- Устанавливаем новый ролик, заранее купленный.

![Установка нового ролика]()

- Закручиваем крепёжные болты и затягиваем их динамометрическим ключом.

![Закручивание крепёжных болтов]()

- Ставим новый поликлиновый ремешок и проверяем, на месте ли находятся дорожки ролика.

![Установка нового ремня]()

- Отжав ролик, извлекаем его фиксатор. Снова отпускаем его немного, тем самым обеспечивая натяжение ременного механизма.

![Натяжение ременного механизма]()

- Ставим на прежнее место патрубок охлаждающей жидкости.

![Установка патрубка ОЖ и накладки двигателя]()

- Осталось вернуть обратно пластиковую защитную накладку мотора.

На этом работы по замене натяжного механизма можно считать завершёнными.

Замена генератора

Снять генератор на Volkswagen Golf для ремонта подшипников или его щёток необходимо при отключенной аккумуляторной батарее. Это вполне можно сделать в собственном проветриваемом и отапливаемом гараже.

Последовательность действий будет примерно следующей:

- На тыльной стороне узла находим и отсоединяем штекер. От него отключаем клеммы B+ и D+.

![Отсоединение штекера и клеммы от генератора]()

- Снимаем защиту двигателя, чтобы получить полноценный доступ к электросистеме.

- Ослабляем натяжение ручейкового ремня, а затем снимаем его полностью.

- Откручиваем крепёжные болты, отвечающие за фиксацию генератора.

![Снятие болтов крепления генератора]()

- От него следует отбросить держатель провода.

![Отсоединение от генератора держателя провода]()

- Извлекаем старый генератор из капотного отсека.

- Для установки нового узла выбиваем на 4 мм пару резьбовых втулок.

- Дальнейшая установка и сборка производится в последовательности, противоположной тому, как мы действовали при снятии.

На некоторых модификациях двигателей могут иметься определённые корректировки этого вида работ. В частности, на авто с кондиционером следует выкрутить 3 болта крепления компрессора и сдвинуть его вверх, не снимая полностью.

Посмотрим отдельно, как снять или подключить новый генератор для машин, оснащённых дизельной силовой установкой. Будем придерживаться нижеприведённого порядка действий:

- Отключаем АКБ.

- Снимаем защиту двигателя, как уже описывалось ранее.

- Демонтируем прокладку, поглощающую шумы.

- Отцепив стопорную скобу и разъединяя зажим, отсоединим 3-й трубопровод для наддува воздуха.

- Разжав хомуты крепления, отсоединяем пластиковые шланги.

- Достаём 3-й трубопровод из капотного отсека.

- Отбрасываем шлангу низкого давления, а затем штекер.

- Выкручиваем крепёжные болты 6-го трубопровода, отвечающего за наддув воздуха.

- Демонтируем брызговик силового агрегата.

- Выкручиваем теперь нижние болты крепления воздухопровода и вытаскиваем его наверх.

- Теперь пришла пора высвободить топливный фильтр и отложить его в сторону, не откручивая шлангов.

- Последующие действия будут аналогичны тем, что выполнялись для бензиновых двигателей.

Обслуживание, снятие, установка генераторного узла не является более сложной, чем на других немецких автомобилях. Придерживаясь изложенных выше инструкций, Вы вполне справитесь с этим самостоятельно или с помощником. Также приглашаем поделиться опытом проведения работ других обладателей Volkswagen Golf различных модификаций и поколений. Возможно, у вас также возникнут вопросы по теме материала — не стесняйтесь задавать их в комментариях.

Генератор и аккумуляторная батарея являются основными источниками питания автомобиля. В статье рассматривается генератор Гольф 2, а также генераторные установки других моделей Фольксвагена: устройство, принцип работы, диагностика, основные неисправности, даются инструкции по замене ремня, щеток и подшипников своими руками.

Технические характеристики и принцип работы генераторной установки на Фольксвагене

Генератор Фольксваген Пассат Б3, как и любое аналогичное устройство, предназначен преобразовывать вращательные движения коленвала в электрическую энергию.

Его конструкция состоит из следующих деталей:

Генераторная установка должна обеспечивать напряжение в бортовой сети, не превышающее прогрессивное напряжение аккумулятора.

При этом напряжение должно оставаться стабильным, даже если меняются нагрузки или частота вращения коленвала. Принцип работы генераторов одинаков. Питание на обмотку возбуждения поступает при повороте ключа в замке зажигания. В ней образуется магнитное поле. Ротор начинает вращаться со скоростью коленвала.

Магнитное поле проходит через обмотки статора, на выводах которых появляется переменный ток. После достижения необходимой частоты вращения, обмотка начинает получать питание от генератора, то есть устройство самовозбуждается.

Переменный ток в выпрямительном блоке преобразуется в постоянный, который служит для питания всех потребителей энергии и подзаряжает аккумулятор.

Если меняется частота вращения или нагрузка, вступает в действие регулятор напряжения. Он управляет временем, когда будут включаться обмотки возбуждения. Если нагрузка превышает возможности генераторной установки, подключается АКБ.

Генераторная установка имеет следующие характеристики:

- номинальное напряжение;

- номинальную частоту возбуждения;

- КПД;

- номинальный ток;

- частоту самовозбужения.

Особенности обслуживания и диагностика узла

Для того, чтобы агрегат работал исправно, необходимо следить за его техническим состоянием, регулярно выполнять диагностику. При обнаружении неисправностей нужно как можно быстрее их устранять. Если генератор откажет, вся нагрузка ляжет на аккумуляторную батарею, а она быстро разрядится и машина станет недвижимой. Ремонт генераторной установки, в том числе и для Пассат Б3, состоит в замене узлов и деталей, вышедших из стоя.

Во время диагностики и эксплуатации машины необходимо соблюдать ряд правил, чтобы продлить срок службы генератора:

- не следует допускать, чтобы генераторная установка работала при отключенном аккумуляторе;

- во время диагностики не стоит проверять устройство на «искру», так как через выпрямительный блок проходит мощный ток, поэтому диоды выходят из строя;

- проверять диоды можно напряжением не выше номинального, то есть 12 В;

- если проводятся электросварочные работы, необходимо отключить провода от источников питания.

Диагностику и ремонт электрооборудования следует проводить с выключенным двигателем и отключенным аккумулятором.

Возможные неисправности и способы их устранения

По контрольной лампочке зарядки АКБ можно определить, что неисправна генераторная установка.

Если она не горит при включении зажигания, возможны следующие неполадки:

- обрыв в цепи, соединяющей между собой замок зажигания, генератор и контрольную лампочку;

- разрядился аккумулятор: необходимо проверить напряжение на его клеммах и при необходимости зарядить;

- перегорела лампочка: ее нужно заменить;

- неплотное прилегание щеток к токоснимающим кольцам ротора: следует проверить размер щеток (высота не должна быть меньше 6 см);

- перегорела обмотка возбуждения: нужно проверить ротор и диоды на работоспособность, неисправные детали следует заменить.

Если контролька заряженности аккумуляторной батареи не гаснет, когда увеличилась частота вращения мотора, то причины могут быть следующие:

- неисправен регулятор напряжения: его необходимо заменить;

- провод, соединяющий контрольную лампочку и генераторный узел, контактирует с «массой»: можно заменить жгут проводов или хорошо заизолировать проводку.

- обрыв ремня генератора;

- изношен шкив;

- износился подшипник ротора.

Ремонт в этом случае заключается в замене деталей.

Процедура замены щеток

Щетки генераторного узла продаются в сборе с регулятором напряжения.

Можно заменить только щетки, но для этого придется снять регулятор, выпаять старые щетки, зачистить контакты и впаять на новые щетки. Проще заменить щетки вместе с регулятором напряжения.

Замена выполняется с отключенным аккумулятором и состоит из последовательности шагов:

- Сначала отсоединяем колодку проводов и клемму, откручивая ее с помощью головки на «10».

- Далее нужно демонтировать пластиковую крышку, открутив три болта крепления. Крышку удерживают еще защелки, а снизу мешает кронштейн, к которому крепится силовой провод. Откручиваем все необходимые крепления и демонтируем крышку.

- После демонтажа крышки доступен регулятор. Он крепиться тремя болтами, которые нужно выкрутить. Теперь можно снимать устройство.

- Перед установкой нового регулятора, нужно снять колпачок, который закрывает щетки.

- Устанавливается устройство сверху-вниз, при этом нужно следить, чтобы щетки встали на свои места.

- Далее прикручивается регулятор, и надевается колпачок.

- Остальные действия производятся в обратном порядке.

Нюансы замены ремня

Замена ремня генератора Поло Седан выполняется согласно регламенту через 30 тыс. км пробега. Необходимость поменять ремень может возникнуть при обрыве ремня или при обнаружении дефектов во время визуального осмотра.

Процедура замены состоит из этапов:

- Поднимаем домкратом правое переднее колесо и снимаем подкрылок.

- Далее ослабляем прижимную пружину. Для этого накидываем ключ на «16» на крепежный болт натяжного ролика, а затем проворачиваем его против движения часовой стрелки.

- Для фиксации натяжного ролика в отжатом положении, нужно совместить отверстие на шкиве с отверстием на ролике, и зафиксировать положение с помощью гвоздя или штыря.

- Снимая ремень, следует запомнить, как он проходит. Можно сделать метки маркером.

- Сняв старый ремень, устанавливаем новый, начиная со шкива привода вспомогательного оборудования. При этом нужно следить, чтобы зубья располагались правильно относительно канавок шкива. В конце натягиваем ремень на натяжной ролик.

- Слегка повернув крепление ролика против часовой стрелки, вынимаем гвоздь, которым фиксировали положение.

- Визуально проверяем, как встал ремень. Затем прикручиваем подкрылок. На этом процедура завершена.

Фотогалерея

Процедура замены приводного ремня простая, поэтому выполнить ее можно в домашних условиях.

Как поменять подшипники самостоятельно?

Для замены подшипников, нужно выполнить ряд действий:

- Сначала ослабив натяжной ролик, снимаем приводной ремень.

- Затем, выкрутив два болта крепления, демонтируем генераторный узел.

- Далее воспользовавшись головкой на «24» и газовым ключом, откручиваем шкив генератора.

- На следующем этапе демонтируем крышку и щетки. Далее откручиваем 4 винта, которые стягивают две половины корпуса генератора.

- Располовинив корпус, вынимаем с помощью специального съемника задний подшипник.

- Для снятия переднего подшипника, нужно выкрутить 4 винта крепления упорной пластины.

- Далее, чтобы не повредить резьбу, наживляем гайку генератора и на весу выбиваем передний подшипник из корпуса.

- Далее снимаем опорное кольцо и подшипник.

- На следующем этапе берем новые подшипники и запрессовываем их на место старых.

- На последнем этапе собираем агрегат в обратной последовательности.

Важно вовремя менять изношенные детали генератора, чтобы он не вышел из строя. Многие операции по замене можно выполнить своими руками. Это сэкономит время и деньги на посещении СТО.

Видео «Замена щеток генератора»

![]()

Особенности и ремонт штатных магнитол на автомобилях Volkswagen![]()

Как своими руками поменять стеклоподъемники Туарег на автомобилях Фольксваген?![]()

Как расшифровать коды ошибок на Volkswagen?

«Фольксваген Пассат» за время производства не предал философию марки и продолжил приносить концерну прибыль. Практичность во всем, а также надежность – главные козыри автомобиля. «Пассат Б3» был построен на платформе от «Гольфа» mk2, что делало машину проще в эксплуатации и легче в ремонте. Следом за седаном вышел универсал, эта традиция не нарушается до сих пор. Дизайн «Пассата» не стал откровением даже для тех лет, однако отсутствие привычной радиаторной решетки отличало автомобиль в потоке. Салон и багажник были просторнее, чем у того же «Гольфа», это факт подталкивал многих покупателей на выбор «Пассата».

Фольксваген Пассат Б3.

Интерьер для конца 80-х был современным, материалы использовались качественные и недорогие. Вариантов двигателей, ставившихся на Passat B3, было много. Самым распространенным стал 1.8-литровый мотор с моновпрыском на 90 л.с. Также популярны были дизельные двигатели объемом 1.9 литров и более мощные бензиновые моторы на 2.0 литра рабочего объема. С 1991 года на «Пассат» стали устанавливать гидроусилитель руля уже в базовой версии. К разным моторам поставляли различные коробки передач: от четырехступенчатой АКПП до более надежной пятиступенчатой МКПП.

Какой генератор установлен на Фольксваген Пассат

Генераторная установка в автомобиле Фольксваген Пассат предназначена для выработки электрической энергии для механизмов. Активируется генератор двигателем посредством клиновидного ремня.

Средний ресурс эксплуатации ГУ превышает 120 – 150 тыс. км. При условии своевременного проведения ТО ресурс достигает 200000 км. В зависимости от модификации VW Passat (Б3, Б5) в него установлены источники энергии силой 65 и 90 Ампер.

Процесс самостоятельной профилактики и ремонта ГУ достаточно сложный, и без наличия опыта можно повредить оборудования. Поэтому, на начальном этапе обращаемся к методическим рекомендациям, квалифицированным специалистам за помощью.

Генераторная установка в отличие от двигателя вращается в 2,5 раза быстрее. Соответственно, что износ трущихся поверхностей также происходит быстрее.

На холостом ходу ГУ работает на 70 – 75 % от общей мощности. На отметке в 2000 об / мин. ГУ работает на все 100 % мощности.

Изначально генератор вырабатывает переменный ток. Чтобы выровнять в постоянный необходимы диоды, которые будут чувствительны к напряжению. Для этого установлен специальный диодный мост в корпусе ГУ.

Технические особенности генератора «Пассат Б3»

Несмотря на надежность и ремонтопригодность, генератор VW Passat B3 все же дает сбои и требует тщательного ремонта или замены. С завода на эту модель устанавливался генератор Bosch 90a, ремонт которого осложнен, например, необычностью крепления, что делает его снятие и разборку проблематичными. У 8- и 16-клапанных двигателей разная схема крепления генератора. Следом идет конструктивная особенность шкива на Passat – его вылет. Этот момент следует тщательно продумать при решении заменить генератор на «Пассат Б3» от русских авто. При неправильной установке вылета шкива ремень генератора будет изнашиваться быстрее.

Куда идут провода с генератора Passat B3

Генератор «Фольксваген Пассат Б3», несмотря на его особенности, легко разбирать и осуществлять его проверку. Из-за традиционной конструкции можно сразу сказать, куда идут провода с генератора Passat B3.

Реле под капотом Passat B3.

На базовой версии Bosch 90a от агрегата отходит два провода: толстый красный – сквозной силовой провод, который идет на плюс стартера, а оттуда на плюсовую клемму на аккумуляторе, и синий, меньшего размера, который идет на панель приборов.

Характерные причины выхода из строя

- недостаточное натяжение ремня приводных механизмов;

- загрязнение контактов на кольцах;

- механическое повреждение блока выпрямителей;

- чрезмерный износ щеток;

- заклинивание (зависание) щеток;

- короткое замыкание в обмотке;

- обрыв цепи питания;

- неисправен регулятор напряжения;

- износ роликового подшипника;

- ослаблена фиксация шкива;

- повреждены лопасти вентилятора.

Типичные неисправности генератора VW Passat B3

Частыми причинами ремонта или полной замены генератора на Passat B3 является износ его деталей. Автомобиль, имеющий 30-летний возраст и нелегкий опыт существования в не самых благоприятных российских условиях, подвержен частым поломкам и потере своих первоначальных ездовых характеристик. Генератор «Пассат Б3» огорчает владельцев больше всего.

Загрязнения между проушиной крепления и корпусом агрегата. Типичными неисправностями являются частые загрязнения между проушиной крепления и корпусом агрегата, что приводит к ухудшению «массы» и неправильной работе двигателя. Также частой причиной неправильной работы генератора может быть неплотное прилегание щеток к контактным кольцам вследствие их интенсивного износа. Остальные неприятности возникают только по вине недобросовестного отношения владельцев к автомобилю.

Проверка генератора Volkswagen Passat B3

Проверку производите в следующем порядке:

– проверьте и при необходимости отрегулируйте натяжение ремня привода генератора;

– подключите вольтметр к клеммам аккумуляторной батареи;

– наблюдая за показаниями вольтметра, пустите двигатель. В режиме работы стартера напряжение может упасть до 9 В;

– увеличьте частоту вращения двигателя до 4000 мин–1, при этом напряжение должно увеличиться до 13,7–14,6 В, что указывает на нормальную работу генератора и регулятора напряжения;

– при частоте вращения двигателя 4000 мин–1 включите дальний свет фар или другие мощные потребители электроэнергии, при этом падение напряжения должно составлять не более 0,4 В;

– в случае значительных отклонений напряжения при проверке проверьте генератор в специализированной мастерской.

Снятие генератора

Снятие производите в следующем порядке:

Установку проводите в последовательности, обратной снятию. Перед окончательным затягиванием болтов крепления генератора отрегулируйте натяжение приводного ремня.

Когда надо менять генератор на «Пассат Б3»

При очередном ремонте генератора могут появиться более серьезные неисправности, например, деформация корпуса и изменение внешнего вида, что приводит к дисбалансу в работе. Поломки статора и ротора тоже ставят приговор на дальнейшей работе генератора. При желании владелец может не ремонтировать каждый раз старый родной генератор. На «Пассат Б3» есть аналоги с русских авто. К тому же их цена намного ниже, и купить их на российском рынке проще. Народной популярностью при замене пользуются агрегаты от ВАЗ, например, «СтартВольт» на 135 ампер. Однако могут возникнуть проблемы при подключении, поэтому замену лучше проводить в автосервисе.

Замена и ремонт генератора

- набор инструментов, ключей, головок, воротков;

- динамометрический ключ для проверки степени натяжения приводного ремня;

- монтажная лопатка, чтобы снять ремень;

- отвертка с плоским, крестообразным наконечниками

Пошаговая инструкция по замене:

- Фиксируем транспортное средство на ровной платформе.

- Выжимаем стояночный тормоз.

- Выключаем зажигание.

- Открываем капот.

- Отключаем клеммы с аккумулятора.

- Отвинчиваем крепление клемм «+» и «-» от генераторной установки.

- Выворачиваем стяжной болт кронштейна опоры.

- Опускаем ГУ вниз, выводим ремень приводного механизма из канавки.

- Отворачиваем шпильки, выворачиваем стяжной болт.

- Извлекаем ГУ со штатного места.

Демонтаж ГУ на Фольксваген Пассат Б3 (Б5) своими руками завершен. Проводим комплексную профилактику оборудования, очищаем корпус и элементы от грязи, пыли, продуваем обмотку потоком сжатого воздуха, просушиваем контакты.

Изношенные детали и комплектующие заменяем новыми по мере необходимости, при обнаружении дефектов. Генератор подлежит полной замене, если в его корпусе выявлены трещины. В таком случае, дальнейшее использование оборудования категорически запрещено.

Установка генератора своими руками:

- Фиксируем ГУ на опорные кронштейны, надеваем шпильку, пружинную шайбу.

- Укладываем ремень в канавку.

- Вкручиваем болты крепления.

- Выводим корпус ГУ вверх, затягиваем болты крепления планки.

- Затягиваем крепежи генератора динамометрическим ключом с усилием 28.0 Нм.

- Проверяем прогиб ремня, диапазон не должен превышать 12 мм. подтягиваем по мере необходимости.

- Зажимаем силовые кабели на установке.

- Надеваем клеммы АКБ.

Некоторые автовладельцы в целях экономии средств устанавливают генератор от русских авто на VW Passat (Б3, Б5). Совместимые комплектующие от Лада Веста и Лада Гранта в комплектации «Комфорт», «Люкс». Однако официальный производитель не поддерживает указанное решение, поэтому тщательно думайте перед покупкой запчастей.

Замена подшипников в генераторе Бош 90А и 65А

Замена подшипников в генераторе Бош 90А и 65А

Инструменты необходимые для работы

Меняем подшипники

Выкручиваем винт натяжения и опускаем генератор вниз, снимаем ремень.

Дальше, скидываем плюсовую клемму с аккума, и откручиваем силовой провод с гены (ключ на 13) и откручиваем синий проводок (головкой на 8). Отельно заматываете изолентой силовую клемму генератора и синий проводок. Можно одеть клемму аккумулятора обратно, что бы работала сигналка. Что бы снять генератор надо выкрутить нижний болт. Для этого нужен шестигранник на 6. Винт этот не виден, но в защитном кожухе ГРМа есть отверстие под него. В общем на ощупь выкручиваем и снимаем гену.

Собственно знакомтесь, генератор номер по VAG: 026 903 015B 90A, номер Bosch 0 120 469 729

Берём пару таких съёмников. 3х-палым снимаем маленький подшипник. Большой сначала надо отодвинуть от края ротора вилкой, потом тем же 3х-палым съёмником снять.

Дальше. В статоре, куда ставиться пластиковый уплотнитель, есть выемка под пимпочку на этом уплотнителе

Как отремонтировать генератор Passat B3

Если при работе двигателя Passat B3 возникают сбои и шумы, следует проверить все варианты и источники неполадок, но зачастую у этой модели компании VW чаще всего из строя выходит генератор, прошедший без замены сотни тысяч километров. Его неисправности имеют некоторые признаки:

- тусклый свет фар;

- индикация перезарядки АКБ;

- посторонние шумы подшипника при работающем генераторе;

- мигающий индикатор заряда АКБ на приборной панели;

- слабый звук гудка.

Эти проблемы вызваны чаще всего неполадками в работе генератора. В большинстве случаев автомеханики советуют обращаться в автосервис, где есть необходимое оборудование и мастера, знающие свое дело, так как попытки самостоятельного ремонта могут только усугубить проблему.

Из того, что можно сделать самим, — замена ремня генератора, очистка клемм и креплений от окисления, подтяжка креплений при помощи динамометрического ключа. Остальное требует только профессиональной работы мастера.

Читайте также: