Подключение клапанов подъема кузова камаз

Опубликовано: 26.04.2024

Механизм подъема и опускания платформы Камаз обеспечивает:

- подъем и опускание платформы;

- остановку ее в любом промежуточном положении в процессе подъема или опускания;

- автоматическое ограничение максимального угла подъема;

- автоматическое ограничение давления в гидросистеме.

Управление механизмом подъема и опускания платформы Камаз — электропневматическое дистанционное, переключателями, установленными на щитке приборов в кабине водителя.

Техническая характеристика механизма подъема Камаз

Модель автомобиля-самосвала: Камаз-55111 / Камаз-55102

Отбор мощности - От коробки передач через коробку отбора мощности

Передаваемая мощность (средняя), Вт (л. с.) - 8826(12) / 8826(12)

Давление масла в гидросистеме. кПа (кгс):

- номинальное .13730(140) / 13730(140)

- максимальное, ограничиваемое предохранительным клапаном 19613(200) / 19613(200)

Время рабочего хода (подъем нагруженной платформы) при частоте вращения коленчатого вала двигателя 2200 об/мин, - 18/16

Время холостого хода (опускание платформы после разгрузки), с - 18/16

Расход топлива на 100 рабочих циклов, л - 5,5 /—

Передаточное число, коробки отбора мощности . 0,59 / 0,59

Общее передаточное число от коленчатого вала двигателя к ведомому валу гидронасоса . . 1,26 / 1,26

Тип насоса - НШ 32-Л-2

Подача насоса при частоте вращения вала насоса 1900. 2000 об/мин, л/мин - 56 / 56

Рекомендуемая частота вращения коленчатого вала двигателя, об/мин - 2200. 2500

Число ступеней (выдвижных звеньев гидроцилиндра) - 3 / 5

Диаметр выдвижных звеньев гидроцилиндра, мм:

первого – 95, второго – 75, третьего - 56

Рабочий ход выдвижных звеньев гидроцилиндра, мм:

первого – 1100, второго – 1140, третьего – 1160, общий - 3400

Максимальное усилие [давление масла в гидросистеме 13730 кПа (140 кгс/см2)] при выдвижении звеньев, кН(тс):

первого - 97,1(9.9) / 217(22,14)

второго - 60,8(6,2) / 147,8(15,6)

третьего - 33,8(3.45) / 97,1(9,9)

Гидравлический механизм подъема Камаз состоит из коробки отбора мощности, масляного насоса, гидроцилиндра, крана управления, клапана ограничения подъема платформы, электропневматических клапанов, масляного бака с фильтром и системы пневмо- и гидроприводов.

Кроме указанных унифицированных узлов, механизм подъема платформы автомобиля-самосвала Камаз-55102 имеет запорное устройство, предназначенное для соединения гидросистемы тягача с гидросистемой прицепа, и гидрораспределитель, направляющий поток масла в гидроцилиндр тягача или в гидроцилиндр прицепа. Распределитель прикреплен к крану управления.

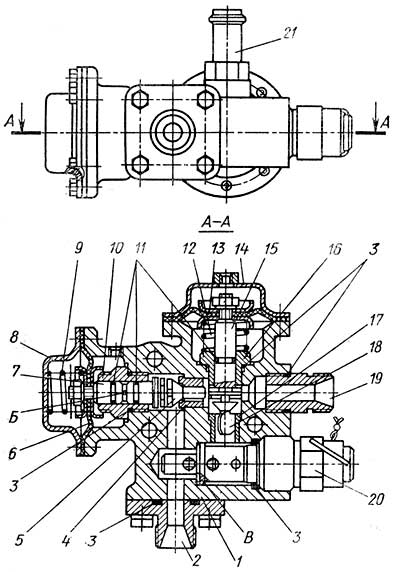

Рис.1. Коробка отбора мощности Камаз

1 — пробка; 2 и 21 — прокладки; 3 — ось промежуточной шестерни: 4 и 16 — шайбы; 5 и 23 — подшипники; 6 — промежуточная шестерня; 7 — упорное кольцо; 8 — шайба стопорная; 9— гайка; 10 и 12 — кольца; 11 — компенсатор; 13 — установочный винт, 14 — картер коробки отбора мощности; 15 — пружина; 17 — корпус пневмоцилиндра; 18 — уплотнительное кольцо; 19 — поршень; 20 — насос НШ32-Л-2; 22 — полумуфта; 24 — шестерня

Коробка отбора мощности Камаз с масляным насосом (рис.1) предназначена для отбора мощности от коробки передач и прикреплена к картеру коробки с правой стороны.

Между фланцами картера коробки отбора мощности и коробки передач Камаз установлены уплотнительные прокладки, с помощью которых осуществляется регулирование зацеплении зубчатых колес. В случае необходимости замены прокладок их общая толщина «должна быть сохранена.

Коробку отбора мощности Камаз можно включать только при давлении воздуха в пневмосистеме автомобиля не менее 490 кПа (5 кгс/см8) и при выключенном сцеплении.

Масляный насос — шестеренного типа. Для обеспечения нормальной работы насоса и увеличения срока его службы необходимо тщательно фильтровать заливаемое в бак масло.

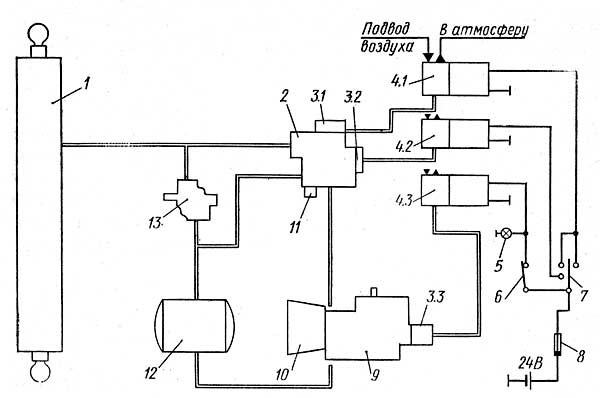

Рис. 2. Гидроцилиндр механизма подъема платформы Камаз-55111

1 — опора гидроцилиндра; 2 — вкладыш; 3 — гайка; 4 — шаровая головка; 5 — стопорная шайба; 6 и 10 — упорные кольца; 7 — обоймы грязесъемника; 8 — чистильщики: 9 — шайбы; 11— защитные кольца; 12 — манжеты: 13 — проставки; 14 — плунжеры; 15 и 19 — разрезные кольца; 16 — корпус гидроцилиндра; 17 — патрубок; 18 — полукольца, 20 — полукольцо обоймы; 21 — хомут: 22 —днище гидроцилиндра; 23 — болт

Гидроцилиндр (рис.2 и 3) механизма подъема Камаз — телескопический, одностороннего действия. В корпусе гидроцилиндра Камаз размещены выдвижные звенья, ход которых ограничивается стопорными кольцами.

Направление выдвижных звеньев обеспечивается в нижней части направляющими, а в верхней части — латунными втулками, которые удерживаются стопорными кольцами.

Для увеличений долговечности гидроцилиндра Камаз наружные поверхности выдвижных звеньев обработаны накаткой, покрыты хромом и отполированы.

Рис.3. Гидроцилиндр механизма подъема платформы Камаз-55102

1 — цапфа; 2 — проставка; 3 — защитное кольцо; 4 — грязесъемник; 5- опора гидроцилиндра; 6 — шаровая головка; 7 — вставка; 8 — вкладыш; 9 — стопорный винт; 19-кольцо крепления шаровой головки; 11 — стопорное кольцо направляющей втулки; 12-направляющая втулка; 13 — манжета; 14 — стопорное верхнее кольцо, 15 — корпус гидроцилиндра, 16 — выдвижные звенья; 17 — уплотнительное кольцо; 18 — направляющее полукольцо; 19 — стопорное нижнее кольцо: 20 —- днище гидроцилиндра; 21 сливная пробка

Выдвижные звенья уплотнены резиновыми манжетами, расположенными между проставками защитными кольцами. От попадания пыли и грязи извне полость гидроцилиндра защищена грязесъемниками.

В верхней части гидроцилиндра Камаз в последнем плунжере закреплена шаровая головка, сферическая часть которой образует подвижное соединение с опорой гидроцилиндра.

Вкладыш из порошкового материала позволяет обеспечить работу этого соединения без периодического смазывания. На автомобиле Камаз-55111 имеется еще одна шаровая головка, закрепленная в днище гидроцилиндра.

К корпусу гидроцилиндра (см. рис.2) Камаз-55111 приварен патрубок с резьбовым концом, а к корпусу гидроцилиндра (см.рис.3) автомобиля Камаз-55102 — штуцер и цапфа для закрепления его на раме. Резьбовые отверстия патрубка и штуцера предназначены для подсоединения маслопровода высокого давления.

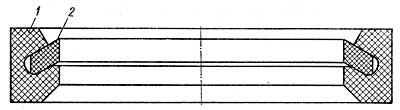

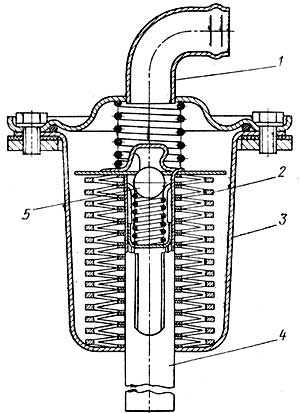

Рис.4. Кран управления Камаз

1 — корпус; 2, 10, 16, 19 и 21 — штуцера: 3 — уплотнительные кольца неподвижных соединений: 4. 17 — седла клапанов: 5 и 18 — клапаны; 6 и 13 — мембраны: 7 и 15 — толкателя 8 и 14— крышки пневмокамер; 9 и 12—пружины; 11 — уплотнительные кольца соединений; 20 — предохранительный клапан; Б — дренажное отверстие, В — буртик

Кран управления Камаз (рис.4) служит для управления потоком рабочей жидкости в гидросистеме опрокидывающего механизма. Клапан ограничения подъема платформы соединяет напорную и сливную магистрали при достижении платформой максимального угла подъема.

Электропневмоклапаны Камаз обеспечивают подвод воздуха от пневмосистемы автомобиля к пневмокамерам, установленным на коробке отбора мощности, кране управления и распределителе прицепа.

Рис.5. Запорное устройство Камаз

1 — корпус запорного устройства тягача; 2 и 6 - пружины; 3 и 4 — шарики, 6 — гайка; 7 — корпус запорного устройства прицепа, 8 — заглушка прицепа, 9 — заглушка тягача

Запорное устройство Камаз (рис.5), предназначенное для соединения гидросистемы автомобиля-тягача с гидросистемой прицепа, состоит из двух корпусов 1 и 7, один из которых соединен с нагнетательной магистралью, а другой — с нагнетательной магистралью прицепа.

При работе тягача Камаз с прицепом обе части соединены между собой гайкой 5. Шарики 3 и 4 запорных клапанов отжаты от опорных поясков. При работе без прицепа необходимо отсоединить его от магистрали.

Для этого нужно отвернуть гайку, шарики под действием пружин перекроют отверстия в корпусах, что предотвратит вытекание масла из гидросистемы.

Масляный бак — штампованный, состоит из двух половин. В верхней половине расположены заливная горловина и фланец крепления фильтра, а в нижней — отверстие для слива масла, закрытое резьбовой пробкой, и всасывающий патрубок.

В заливной горловине установлена фильтрующая сетка. Горловина закрыта резьбовой крышкой с указателем уровня масла и отверстием, сообщающим полость бака с атмосферой.

Для предотвращения попадания пыли и грязи через отверстие в крышке заливной горловины предусмотрена волосяная набивка. На сливной магистрали к фланцу прикреплен фильтр масляного бака.

Принцип работы механизма подъема и опускания платформы Камаз

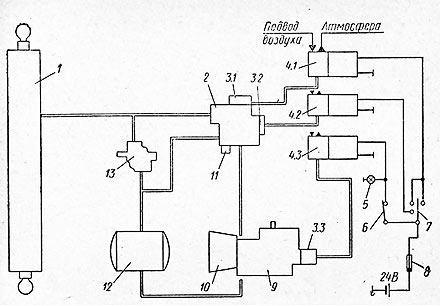

Рис.6. Схема механизма подъема платформы Камаз-55111

1, 4 и 19 — электропневмоклапаны; 2 — кран управления; 3, 17 и 20 — пневмокамеры; 5 — источник тока напряжением 24 V; 6 — предохранитель. 7 — выключатель коробки отбора мощности; 8 — переключатель подъема и опускания платформы, 9 — контрольная лампа переключении коробки отбора мощности, 10—гидроцилиндр; 11 — клапан ограничения подъема платформы; 12 — предохранительный клапан фильтра; 13 — фильтр, 14 — масляный бак; 15 — масляный насос; 16 — коробка отбора мощности; 18 —предохранительный клапан гидросистемы; 1 — опускание платформы; 11 — подъем платформы

Последовательность операции при подъеме и опускании платформы Камаз-55111 следующая (рис.6).

Для включения коробки отбора мощности выключите Сцепление и поставьте выключатель 7 в положение «Включено» (при этом загорится контрольная лампа 9).

Ток через термобиметаллический предохранитель 6 поступает к обмотке электромагнита электропневмоклапана 19, сердечник которого, перемещаясь, открывает клапан.

Воздух из ресивера Камаз поступает в полость пневмокамеры 17 коробки отбора мощности. При включении сцепления масляный насос 15 начинает работать.

Масло из бака 14 через всасывающую и нагнетающую полость насоса поступает по трубопроводу в кран управления 2, а затем сливается в бак. Такая циркуляция масла способствует его разогреву в зимнее время, что улучшает условия работы гидросистемы механизма подъема.

Для подъема платформы Камаз переведите переключатель 8 в положение 11 . При этом ток проходит через обмотки электропневмоклапанов 1 и 4, сердечники которых, перемещаясь, открывают клапаны.

Воздух из ресивера подается к пневмокамерам 20 и 3 крана управления 2. Масло из крана управления поступает по трубопроводам в гидроцилиндр 10.

Под действием давления масла звенья гидроцилиндра последовательно выдвигаются, поднимая платформу Камаз. По мере подъема платформы гидроцилиндр наклоняется; при достижении максимального угла подъема корпус гидроцилиндра нажимает на регулировочный винт клапана 11 ограничения подъема платформы, и масло через клапан сливается в бак.

Подъем платформы прекращается.Для остановки платформы Камаз в промежуточном положении в процессе подъема или опускания переведите переключатель 8 в нейтральное положение. При этом электропневмоклапаны 1 к 4 выключаются, воздух выходит из рабочих полостей пневмокамер 20 и 3 в атмосферу.

Магистраль гидроцилиндра закрывается, а нагнетающая полость крана управления сообщается со сливной магистралью, и масло от насоса сливается через кран управления в бак.

Для опускания платформы Камаз переведите переключатель 8 в положение I. Ток поступает к обмотке электропневмоклапана 1, сердечник которого, перемещаясь, открывает клапан.

Воздух из ресивера поступает в пневмокамеру 20 крана управления. Через кран управления масло сливается из гидроцилиндра в бак.

По окончании опускания платформы Камаз необходимо установить выключатель 7 в положение «Выключено» (предварительно выключив сцепление).

При этом масляный насос прекращает работу. Следует отметить, что опускание платформы возможно как при работающем насосе, так и в том случае, когда масляный насос уже отключен, т. е. выключатель 7 установлен в положение «Выключено».

Принцип работы механизма подъема и опускания платформы Камаз-55102 аналогичен принципу работы механизма подъема и опускания платформы Камаз-55111.

Рис.7. Схема механизма подъема платформы Камаз-55102

1-гидроцилиндр прицепа, 2 -гидроцилиндр тягача, 3-ограничительный клапан, 4-предохранительный клапан фильтра, 5-фильтр, 6-предохранительный клапан гидросистемы, 7-масляный бак, 8-насос, 9 - коробка отбора мощности, 10, 12, 14 - пневмокамеры, 11, 17, 18 и 19-электропневмоклапаны,13 - кран управления, 15 – гидрораспределитель, 20- переключатель механизма подъеме платформы, 21- контрольная лампа, 22-переключатель распределителя гидросистемы, 23-контрольная лампа включения коробки отбора мощности, 24-выключатель коробки отбора мощности, 25-предохранитель, 26-источник тока напряжением 24 V, 27-запорное устройство, I - опускание платформы, II - подъем платформы

Для подъема платформы прицепа Камаз (рис.7) после включения коробки отбора мощности включите переключатель 22 (при подъеме платформы тягача он должен быть выключен); при этом загорится контрольная лампа 21.

Ток поступает к обмотке электромагнита, сердечник которого, перемещаясь, открывает электропневмоклапан 19, воздух из ресивера поступает в пневмокамеру 16 гидрораспределителя, магистраль гидроцилиндра тягача перекрывается, и открывается проход маслу в гидроцилиндр 1 (см. рис.7) прицепа.

Дальнейшие операции по подъему и опусканию платформы прицепа Камаз аналогичны операциям по подъему и опусканию платформы тягача.

По окончании работы механизма подъема платформы прицепа необходимо выключить переключатель 22, при этом погаснет контрольная лампа 21. Возможна только поочередная работа гидроцилиндров тягача и прицепа.

Проверка состояния и правильности регулирования клапана 4 ограничения подъема платформы Камаз: клапан должен быть надежно закреплен на кронштейне поперечины надрамника; регулировочный винт 2 должен быть застопорен контргайкой 3.

Не допускайте искривления штока клапана, течи масла из-под уплотнения штока и по резьбовым соединениям трубопроводов.

При правильно отрегулированном угле подъема платформы Камаз стопорные пальцы платформы должны свободно входить в отверстия в кронштейнах надрамника. Не допускайте эксплуатации автомобиля с нарушенной регулировкой угла подъема платформы.

Для регулирования угла подъема платформы автомобиля-самосвал Камаз-55111 выполните следующее:

- отверните контргайку регулировочного винта;

- вверните регулировочный винт в шток до отказа;

- поднимите платформу до положения, при котором стопорные пальцы платформы свободно входят в отверстия кронштейнов надрамника, и застопорите платформу в этом положении стопорными пальцами;

- выверните регулировочный винт из штока клапана до упора в корпус гидроцилиндра и застопорите контргайкой.

Расстопорите платформу, опустите и вновь поднимите ее. Убедитесь, что подъем прекращается при совпадении оси стопорных пальцев с осями отверстий в кронштейнах надрамника.

Стрела прогиба страховочного троса должна составлять 35. 50 мм. При иной величине стрелы прогиба отрегулируйте длину троса, для чего ослабьте затяжку зажимов троса.

Рис.8. Механизм ограничения подъема платформы Камаз-55102

1 и 4 — регулировочные болты; 2 и 5 — контргайки; 3 — рычаг; 6 — пружина; 7 — ось; 8 — ограничительный клапан; 9 — гидроцилиндр

Для регулирования угла подъема платформы Камаз-55102 проделайте такие операции:

- поднимите платформу налево на угол 48. 50° и установите под нее технологический упор;

- отверните контргайку 5 (рис.8) регулировочного болта 4 и выверните или вверните болт настолько, чтобы гайку;

- таким же образом регулировочным болтом отрегулируйте величину опрокидывания платформы направо, вновь поднимите платформу и убедитесь, что подъем ее ограничивается углом, равным 48. 500.

Обратите внимание на положение рычага 3 при опущенной платформе. Он должен прижиматься пружиной 6 к регулировочному винту клапана 8. В противном случае отрегулируйте натяжение пружины.

Техническое обслуживание механизма подъема платформы КамАЗ

Проверить состояние и работу клапана ограничения подъема платформы.

Закрепить клапан ограничения подъема на кронштейне поперечины надрамника. Шток клапана не должен быть искривлен

Регулировочный винт должен быть надежно застопорен контргайкой.

Для регулировки угла подъема платформы автомобиля—самосвала КамАЗ—55111 необходимо выполнить следующее:

Расстопорить платформу, опустить и вновь поднять ее. Убедиться, что подъем платформы прекращается при совпадении оси стопорных пальцев с осями отверстий в кронштейнах надрамника.

Для регулировки угла подъема платформы автомобиля—самосвала мод. 55102 надо выполнить такие операции:

Необходимо обратить внимание на положение рычага при опущенной платформе. Он должен прижиматься пружиной к регулировочному винту ограничительного клапана. В противном случае следует отрегулировать натяжение пружины.

Рис. 2. Проверить состояние и работу крана управления подъема платформы.

Утечки воздуха (проверять на слух) и масла не допускаются.

Рис. 3. Проверить прогиб страховочного троса подъема платформы.

Прогиб должен быть равен 35—50 мм.

Регулировать прогиб ослаблением затяжки зажимов троса.

Трос не должен иметь разрывов прядей.

Рис. 4. Закрепить передние кронштейны надрамника.

Момент затяжки гаек— 79—98 Нм (8—10 кгс м).

Рис. 5. Закрепить стяжные болты надрамника.

Моменты затяжки гаек 1 болтов крепления надрамника М12 — 79—98 Нм (8—10 кгс м), гаек 2 стяжных болтов надрамника М16 — 176—216 Нм (18—22 кгс м), болтов М14 — 137—157 Нм (14—16 кгс м).

Рис. 6. Закрепить коробку отбора мощности и масляный насос.

Момент затяжки болтов — 39—49 Нм (4—5 кгс-м).

Рис. 7. Закрепить ловитель—амортизатор.

Момент затяжки гаек 1 хомутов — 54—62 Нм (5,5—63 кгс-м).

Момент затяжки гаек 2 болтов — 137—147 Нм (14—15 кгс-м).

Рис. 8. Закрепить амортизаторы платформы.

Момент затяжки гаек болтов — 44—53 Нм (45—54 кгс-м).

Слить отстой из гидроцилиндра механизма подъема платформы (для автомобиля КамАЗ—55102).

Смена масла в гидросистеме механизма подъема платформы.

Уровень масла в баке проверяется при опущенной платформе указателем, вмонтированным в крышку бака. Уровень должен быть между отметками Н и В на указателе.

Для заправки гидросистемы следует:

Возможные неисправности механизма подъема и опускания платформы и способы их устранения

Неисправность

Не включается коробка отбора мощности

Разобрать электропневмоклапан, устранить причину заедания

Не выключается коробка отбора мощности

Разобрать электропневмоклапан, устранить причину заедания

Платформа не удерживается в поднятом положении при установке выключателя крана управления в нейтральное положение

Несколько раз включить механизм подъема и прокачать систему при средней частоте вращения коленчатого вала двигателя.

Если при этом неисправность не устраняется, снять кран или клапан и промыть их.

Разобрать электропневмоклапан, устранить причину заедания

Не ограничивается подъем платформы

Отрегулировать угол подъема

Не опускается платформа

Разобрать электропневмоклапаны, устранить причину заедания

Подтянуть соединения пневмопроводов

Замедленный или неравномерный подъем платформы

Несколько раз включить механизм подъема платформы и удалить воздух из системы при средней частоте вращения коленчатого вала двигателя.

Если неисправность не устраняется, снять кран или клапан и промыть их. Сменить масло

Залить соответствующее масло

Проверить герметичность всасывающей магистрали.

Устранить подсос воздуха.

Удалить воздух из гидросистемы, 3—4 раза подняв и опустив платформу

Не поднимается платформа

Частично разгрузить платформу вручную

Подтянуть соединения пневмопроводов

Разобрать электропневмоклапаны, устранить причину заедания

Течь масла из отверстий, сообщающих кран управления и распределитель с окружающей средой

Заменить уплотнения толкателей или клапана

Течь масла через уплотнения гидроцилиндра

Блок гидрораспределительный КАМАЗ: контроль и управление самосвальной платформой

В самосвалах КАМАЗ управление платформой выполняет гидравлическая система, которая так и называется — устройство подъемное и опрокидывающее платформы. Важную роль в данной системе играет блок гидрораспределительный — об этом узле, его устройстве и функциях читайте в предложенной статье.

Назначение гидрораспределительного блока КАМАЗ

Несколько десятилетий назад грузовые автомобили-самосвалы произвели настоящую революцию в деле перевозки сыпучих и иных грузов, не имеющих специальных требований к разгрузке. Раньше тот же песок или щебень приходилось разгружать из телеги или бортовой платформы в буквальном смысле слова лопатами, на что тратилось немало времени и сил нескольких рабочих. С появлением же самосвалов эта работа стала производиться в считанные минуты всего лишь одним человеком — водителем.

Быстрая разгрузка — главное преимущество самосвала, и реализовано оно на основе гидравлической системы, которая с помощью телескопического гидроцилиндра поднимает и опрокидывает самосвальную платформу. Устройство подъемное и опрокидывающее платформы в самосвалах КАМАЗ (впрочем, как и в других самосвалах) состоит из следующих узлов:

• Коробка отбора мощности;

• Масляный насос;

• Кран управления;

• Многозвеньевой телескопический гидравлический цилиндр;

• Ограничительный клапан;

• Масляный бак.

Работает данная система просто. Коробка отбора мощности соединена с коробкой передач автомобиля, получая от нее достаточный для вращения масляного насоса крутящий момент. С помощью масляного насоса в системе создается необходимое давление, однако подача масла в гидравлический цилиндр осуществляется не напрямую от насоса, а через кран управления. Ограничительный клапан служит для автоматического ограничения подъема самосвальной платформы.

Сегодня многие самосвалы КАМАЗ могут работать совместно и с прицепами, оснащенными самосвальными платформами. Такие прицепы имеют урезанный вариант гидросистемы, которая состоит из гидравлического цилиндра и ограничительного клапана, а управление подачей масла производится с автомобиля. Эта функция реализуется с помощью гидрораспределительного блока, включенного в гидравлическую систему автомобиля-самосвала.

Функции крана управления и гидрораспределительного блока

Необходимо отметить, что на разных моделях самосвалов (а также тягачей) КАМАЗ можно встретить два узла, выполняющих примерно одинаковые функции:

• Кран управления;

• Блок гидрораспределительный КАМАЗ.

Основные функции крана управления и гидрораспределительного блока одинаковы:

• Управление подъемом и опусканием самосвальной платформы;

• Удерживание самосвальной платформы в любом произвольном положении;

• Защита системы от чрезмерного повышения давления масла.

Но эти узлы имеют и одно существенное отличие: кран управления может работать в системе только с одним гидроцилиндром, гидрораспределительный блок — с двумя цилиндрами. Поэтому кран управления находит применение на автомобилях КАМАЗ, не предназначенных для работы с прицепной самосвальной платформой или иным гидравлическим оборудованием, а гидрораспределитель устанавливается на самосвалы и тягачи, рассчитанные на работу с прицепной самосвальной платформой или полуприцепами с гидравликой.

Однако кран управления и гидрораспределительный блок КАМАЗ не имеют принципиальных отличий в устройстве и заложенных в них принципах работы.

Устройство и принцип работы блока

Гидрораспределительный блок состоит из двух секций, каждая из которых управляет одним гидроцилиндром. В сущности, блок — это два объединенных в одну конструкцию крана управления, поэтому его устройство можно рассмотреть на примере только одной секции.

Одна секция включает в себя два клапана, расположенных под прямым углом друг к другу, и несколько масляных каналов. При нейтральном положении блока (то есть, платформа либо опущена, либо остановлена в поднятом положении) один клапан закрыт, а другой открыт, и масло, поступающее во входной штуцер, тут же выходит через открытый клапан, выпускной штуцер и сливную магистраль в масляный бак.

При необходимости поднять платформу закрытый клапан открывается, а открытый, напротив, закрывается, в результате путь масла изменяется — теперь оно течет не в масляный бак, а в гидравлический цилиндр. Поступающее под высоким давлением масло раздвигает звенья гидравлического цилиндра, благодаря чему происходит подъем платформы.

Если во время подъема платформу нужно остановить, то клапаны возвращаются в первоначальное положение. При достижении максимального угла подъема платформы срабатывает ограничительный клапан, который направляет масло напрямую в бак, а платформа остается неподвижной (так как закрытый клапан не дает маслу возможность покидать цилиндр).

Для опускания платформы открывается закрытый до этого клапан (то есть, в открытом положении оказываются оба клапана), полость гидроцилиндра соединяется со сливной магистралью, и масло из него под весом платформы сливается в бак. При полном опускании платформы гидросистема отключается. Опускание платформы может происходить с уже выключенным насосом, так как на этом этапе масло просто выливается из гидроцилиндра в бак, и здесь нет необходимости в поддержании высокого давления.

По такой схеме работают обе секции гидрораспределительного блока. Однако в блоке не четыре, а всего три управляющих клапана, так как один из них является общим — через него осуществляется подача и слив масла в каждый из контуров (то есть, в контур самосвала и контур прицепа).

Также в кране управления и блоке гидрораспределительном имеется еще один клапан — предохранительный. Он открывается только в случае критического роста давления в системе, и сливает масло в бак, что обеспечивает защиту от поломок.

Управление клапанами — электропневматическое. Над каждым клапаном расположена пневматическая камера, разделенная на две половины диафрагмой. Каждая диафрагма с помощью толкателя соединена со своим клапаном. Подъем и опускание (открытие и закрытие) клапана осуществляется подачей воздуха в нижнюю (открытие) или верхнюю (закрытие) часть пневмокамеры. Необходимый для этого воздух отбирается из ресивера пневматической тормозной системы автомобиля.

Управление подачей воздуха к пневматическим камерам осуществляется с помощью отдельных электрических клапанов. Органы управления этими клапанами выведены в кабину автомобиля, поэтому водитель может производить подъем и опускание самосвальной платформы (в том числе и платформы на прицепе) не покидая своего рабочего места.

Для соединения гидрораспределительного блока с прицепом в гидравлической системе автомобиля предусмотрен специальный узел — запорное устройство. Оно состоит из двух трубчатых корпусов, оснащенных клапанами в виде шариков, удерживаемых в закрытом положении с помощью пружин. Один корпус монтируется на шланге автомобиля (самосвала или тягача), другой — на шланге прицепа. В таком виде клапаны запорных устройств закрыты, и масло не имеет возможность покидать систему. Для соединения системы автомобиля с системой прицепа обе половины запорного устройства с помощью гайки соединяются, шарики давят друг на друга, вследствие чего происходит открытие клапанов, и масло из гидроаспределителя получает возможность поступать в гидроцилиндр прицепа.

Типы гидрораспределительных блоков КАМАЗ

На сегодняшний день в автомобилях КАМАЗ используются унифицированные краны управления и гидрораспределительные блоки, обеспечивающие надежную работу самосвальных платформ различной грузоподъемности и объема, а также иного гидравлического оборудования. Один и тот же блок находит применение на всех актуальных и многих снятых с производства моделях автомобилей из Набережных Челнов:

• Самосвалы КАМАЗ-45143, 55102, 5511 и другие;

• Седельные тягачи КАМАЗ-5410, 54112, 45143 и другие;

• Ряд модификаций бортовых автомобилей КАМАЗ-5320, 53212 и других.

Эти же гидрораспределительные блоки применяются на грузовых автомобилях других производителей, в том числе на самосвале Урал-5557 и его модификациях.

Однако перед приобретением нового блока гидрораспределительного КАМАЗ необходимо уточнить его каталожный номер, чтобы убедиться в совместимости.

Электрооборудование автомобилей состоит из следующих систем: электроснабжения, световой сигнализации, наружного и внутреннего освещения, контрольно-измерительных приборов; системы отопления, стеклоочистки и звуковой сигнализации, пуска двигателя.

Ниже приведены электрические схемы этих систем и их описание. На схемах рядом с условным изображением элементов электрооборудования приведены номера подсоединяемых проводов, буквами обозначен их цвет: Б – белый; Г — голубой; Ж — желтый; 3 — зеленый; К — красный; КЧ — коричневый; О — оранжевый; Р — розовый; С — серый; Ф — фиолетовый; Ч — черный.

Система электроснабжения (рис. 323) служит для питания потребителей при работающем двигателе. Источниками электроэнергии являются две аккумуляторные батареи 6, соединенные последовательно, генераторная установка 2, подключенная параллельно аккумуляторным батареям. Отрицательный вывод аккумуляторных батарей подсоединен к корпусу автомобиля через выключатель 7 массы с дистанционным управлением.

Схема оборудована реле 1, разрывающим цепь обмотки возбуждения генератора при работе ЭФУ. Кроме того, при рабочем положении ключа выключателя 13 приборов и стартера ток не подается к кнопке 8 дистанционного выключателя массы, что предотвращает случайное выключение массы при работающем двигателе (выключение аккумуляторных батарей возможно только после отключения генератора от системы электрооборудования установкой ключа выключателя приборов и стартера в нейтральное положение).

Система световой сигнализации (рис. 324) предназначена для оповещения водителей других транспортных средств о совершении поворота (разворота) или торможения, а также для сигнализации о состоянии сборочных единиц автомобиля, влияющих на безопасность движения.

К системе световой сигнализации относятся: аварийная световая сигнализация, сигнализация торможения, указатели поворота и контрольные лампы включения указателей поворота автомобиля и прицепа, контрольные лампы блокировки межосевого дифференциала, стояночной тормозной системы, падения давления воздуха в контурах пневмопривода тормозных механизмов, объединенные в блоки контрольных ламп, а также соответствующие переключатели, выключатели и реле.

Выключатель 8 аварийной световой сигнализации обеспечивает одновременное включение всех указателей поворота в прерывистом режиме. При этом загорается контрольная лампа, вмонтированная в ручку выключателя; контрольные лампы указателей поворота в блоке контрольных ламп могут не светить. Включение указателей поворота осуществляется комбинированным переключателем 5 при рабочем положении выключателя приборов и стартера. Контактно-транзисторный реле-прерыватель 3 обеспечивает прерывистый режим работы указателей поворота автомобиля и прицепа; о работе указателей сигнализируют лампы (отдельно для автомобиля и прицепа) в блоке 26 контрольных ламп.

Сигнал торможения в задних фонарях включается при срабатывании тормозных систем автомобиля. При этом замыкаются контакты пневмоэлектричес-кого датчика 13 включения сигнала торможения, срабатывает промежуточное реле 15 сигнала торможения и светят лампы сигнала торможения задних фонарей. Цепи сигнала торможения включены в цепь источника питания через амперметр, минуя выключатель приборов и стартера.

Сигнал торможения включается также при включении стояночной тормозной системы. При этом замыкаются контакты датчика 20, установленного в контуре III пневмопривода тормозных механизмов, и загорается контрольная лампа. В цепи питания контрольной лампы включения стояночной тормозной системы установлен реле-прерыватель 21, вследствие чего лампа горит прерывистым светом. Одновременно через промежуточное реле замыкаются цепи ламп сигналов торможения задних фонарей. Система наружного и внутреннего освещения (рис. 325) предназначена для обеспечения безопасности движения автомобиля, а также освещения рабочего места водителя. К системе наружного и внутреннего освещения автомобиля относятся фары головного света, противотуманные фары, передние фонари, задние фонари, подкапотная лампа, плафоны освещения вещевого ящика и спального места, патроны с лампами освещения приборов, плафоны кабины, переносная лампа.

Соединение всех потребителей с источником питания выполнено по однопроводной схеме за исключением плафона 4 вещевого ящика, минусовый вывод которого выведен на панель предохранителей. Включение ближнего и дальнего света фар 3 и 11, противотуманных фар 1 и 2 и габаритных огней осуществляется комбинированным переключателем 19 непосредственно от источника питания через амперметр.

Цепи фар ближнего света и противотуманных фар защищены термобиметаллическими предохранителями ПР310, установленными на панели предохранителей. Цепь фар дальнего света защищена отдельным предохранителем того же типа. Цепь габаритных огней и ламп освещения приборов защищена автоматическим термобиметаллическим предохранителем типа 13.3722. Система контрольно-измерительных приборов (рис. 326) предназначена для контроля режима работы агрегатов и отдельных сборочных единиц автомобиля, а также определения скорости движения. Контрольно-измерительные приборы состоят из указате

лей и датчиков. Все указатели установлены на щитке приборов в кабине водителя, датчики расположенына агрегатах шасси и двигателя.

Электрическое соединение приборов выполнено по однопроводной схеме. Отрицательным выводом является щиток приборов, соединенный с общей массой автомобиля; приборы соединены между собой параллельно через выключатель приборов и стартера.

Рис. 323 . Электрическая схема системы электроснабжения: 1 - реле отключения обмотки возбуждения генератора; 2 - генератор; 3 - блок предохранителей; 4 - реле стартера; 5 - стартер; 6 - батареи аккумуляторные; 7 - выключатель массы; 8 - кнопка дистанционного выключателя массы аккумуляторных батарей; 9 - реле электродвигателей отопителя; 10 - амперметр; 11 -предохранители 13.3722 (7.5 А); 12 - предохранитель ПР310 (10 А); 13 - выключатель приборов и стартера; I - к термореле ЭФУ

Рис. 324. Электрическая схема системы световой сигнализации: 1, 2 - фонари передние левый и правый; 3 - реле-прерыватель указателей поворота и аварийной сигнализации; 4 - предохранитель плавкий ПР 119 (6 А); 5 - переключатель света комбинированный; 6 - предохранитель 13.3722 (7,5 А); 7 - предохранитель ПР 310 (10 А); 8 - выключатель аварийной световой сигнализации; 9, 10 - указатели поворота правый и левый; 11, 12 - фонари задние левый и правый; 13 -выключатель сигналов торможения; 14 - выключатель электромагнитного клапана прицепа; 15 - реле сигналов торможения; 16 - сигнал звуковой (зуммер); 17, 18, 19 - выключатели сигнализаторов падения давления в ресиверах пневмопривода тормозных механизмов; 20 - выключатель сигнализатора стояночной тормозной системы; 21 - реле-прерыватель сигнализатора включения стояночной тормозной системы; 22 - выключатель света заднего хода; 23 - фонарь заднего хода; 24 - розетка прицепа 24 В; 25 - выключатель сигнализатора блокировки межосевого дифференциала; 26, 28 -блоки сигнализаторов; 27 - выключатель сигнализатора засоренности масляного фильтра; I - к выключателю приборов и стартера; II - к указателю температуры охлаждающей жидкости; III - к указателю тахометра; IV - к указателю спидометра

Рис. 325. Электрическая схема системы наружного и внутреннего освещения: 1, 2 - фары противотуманные правая и левая; 3, 11 - фары головного света правая и левая; 4 - плафон вещевого ящика; 5 - выключатель плафонов; 6 - фонари автопоезда; 7 - выключатель фонарей автопоезда; 8 - реле электродвигателей отопителя; 9, 10 - плафоны кабины левый и правый; 12 -выключатель противотуманных фар; 13 - реле сигналов торможения; 14 - выключатель электромагнитного клапана прицепа; 15, 16 - фонари задние правый и левый; 17, 18 - фонари передние правый и левый; 19 - переключатель света комбинированный; 20 - предохранитель 13.3722 (7,5 А); 21 - предохранитель ПР 310 (10 А); 22 - выключатель освещения приборов; 23 - лампа подкапотная; 24 - выключатель аварийной световой сигнализации; 25 - розетка переносной лампы; 26 - розетка семиконтактная; 27 - указатель давления масла; 28 - указатель уровня топлива; 29 - спидометр; 30 - тахометр; 31 - указатель температуры охлаждающей жидкости; 32 - амперметр; 33 - манометр; I - к выключателю приборов и стартера

Рис. 326. Электрическая схема системы контрольно-измерительных приборов: 1 - указатель уровня топлива; 2 - датчик указателя уровня топлива; 3 - предохранитель 13.3722 (7,5 А); 4 - датчик указателя температуры охлаждающей жидкости; 5 - датчик перегрева охлаждающей жидкости; 6 - датчик аварийного давления масла; 7 - датчик указателя давления масла; 8 - указатель давления масла; 9, 11 - блоки контрольных ламп; 10 - указатель температуры охлаждающей жидкости; 12 -генератор; 13 - тахометр; 14 - спидометр; 15 - датчик спидометра; I - к выключателю приборов и стартера

Система отопления предназначена для поддержания оптимального температурного режима в кабине при снижении температуры окружающего воздуха. Электродвигатели 1 (рис. 327) нагнетают воздух, проходящий через радиатор отопителя кабины. При установке электродвигателей обращать внимание на направление вращения их валов. В системе применяется реверсивный электродвигатель МЭ 250. При подсоединении положительного полюса источника напряжения к красному проводу электродвигателя включается правое вращение, а отрицательного полюса — левое вращение. Электродвигатели соединены параллельно или последовательно и могут работать в двух режимах. Управление режима осуществляется с помощью клавишного переключателя, расположенного в кабине. Система звуковой сигнализации включает пневмо-и электрозвуковые сигналы 12 (см. рис. 327), предназначенные для обеспечения безопасности движения, и звуковой сигнал 11 (зуммер), указывающий на аварийное падение давления в контурах пневмопривода тормозных механизмов автомобиля, для внутренней сигнализации в кабине.

Звуковой пневмосигнал включается нажатием кнопки справа на комбинированном переключателе света.

При давлении воздуха и в пневмосистеме 392,3. 686,5 кПa (4. 7 кгс/см 2 ) звук должен быть чистым.

Электрозвуковые сигналы 12 расположены под кабиной на передней поперечине рамы и включаются перемещением рукоятки комбинированного переключателя вверх; питание сигналов 12 осуществляется через промежуточное

реле 13, установленное на нижней панели приборов.

Сигнал 11 установлен под панелью приборов и включен в цепь сигнализации падения давления в контурах пневмопривода тормозных механизмов. С массой автомобиля сигнал соединен через блок контрольных ламп и датчики падения давления воздуха; звучит он одновременно с загоранием любой из четырех контрольных ламп, сигнализирующих о снижении давления воздуха в одном из контуров.

Схема системы пуска двигателя приведена на рис. 100.

Схемы электрооборудования автомобилей моделей 5320 и 55102 различаются наличием дополнительного электрооборудования механизма подъема платформы на автомобиле мод. 55102:

— двух электромагнитных клапанов подъема и опускания платформы;

— электромагнитного клапана распределителя гидросистемы;

— электромагнитного клапана коробки отбора мощности;

— выключателя коробки отбора мощности;

— переключателя распределителя гидросистемы;

— переключателя механизма подъема платформы.

В отличие от автомобиля мод. 55102 на автомобиле мод. 55111 отсутствуют:

— опознавательные фонари автопоезда и их выключатель;

— электромагнитный клапан пневматического звукового сигнала;

— электромагнитный клапан распределителя гидросистемы и его переключатель.

На автомобиле-тягаче мод. 53212 в отличие от автомобиля мод. 5320 устанавливаются:

— плафон освещения спального места (дополнительно);

— выключатель приборов и стартера с противоугонным устройством.

На седельном тягаче мод. 5410 по сравнению с автомобилем мод. 5320 установлены дополнительно плафон освещения спального места и фара освещения седельно-сцепного устройства.

Седельный тягач мод. 54112 в отличие от автомобиля мод. 5410 имеет выключатель приборов и стартера с противоугонным устройством.

Рис. 327. Электрическая схема систем отопления, звуковой сигнализации и стеклоочистки: 1 - электродвигатель отопителя; 2 - переключатель электродвигателей отопителя; 3 - стеклоочиститель; 4 - реле электродвигателей отопителя; 5 -предохранитель 13.3722 (7,5 А); 6 - предохранитель ПР 310 (10 А); 7 - переключатель стеклоомывателя; 8 - стеклоомыватель, 9 - переключатель стеклоочистителя; 10 - переключатель света комбинированный; 11 - сигнал звуковой (зуммер); 12 -сигналы тональные; 13 - реле звуковых сигналов; I - к выводу AM выключателя приборов и стартера; II - к выводу КЗ выключателя приборов и стартера; III - к реле сигналов торможения; IV - к блоку сигнализаторов

СХЕМЫ ЭЛЕКТРИЧЕСКИЕ ФУНКЦИОНАЛЬНЫЕ

На всех схемах единый перечень элементов, зоны расположения элементов в полумонтажных схемах могут незначительно отличаться (рис. 328-337).

Как на камазе поднять кузов – один из наиболее популярных вопросов среди водителей. Кузов самосвала выполнен в виде поднимающейся и опускающейся платформы, управляется он не одной кнопкой а системой механизмов. Чтобы понять, как поднять кузов на камазе самосвале, фото вверху, нужно знать устройство платформы, и как управлять этими устройствами, начнем по порядку.

Устройство платформы камаза 6520

ВНИМАНИЕ! Найден совершенно простой способ сократить расход топлива! Не верите? Автомеханик с 15-летним стажем тоже не верил, пока не попробовал. А теперь он экономит на бензине 35 000 рублей в год! Читать дальше»

- Коробки отбора мощности, оснащенной масляным насосом, она предназначена для отбора мощности от КПП;

- Насоса масла высокого давления шестеренчатого типа. Он обеспечивает подачу масла 85л/мин с частотой вращения 1920об\мин;

- Гидравлический цилиндр (стоит телескопический одностороннего действия);

- Управляющий блок, который служит для управления напором рабочей жидкости внутри гидравлической системы опрокидывающего механизма, он состоит из электропневмоклапана и крана управления;

- Клапан, ограничивающий подъем платформы, служит для остановки подъема платформы, когда она достигает максимального угла;

- Масляный бак выполнен штамповкой из двух половин, он снабжен фильтрами, расположенными в заливной горловине и в сливной магистрали;

- Стабилизатор служит для того, чтобы удержать платформу при разгрузке во избежание поперечных перемещений

Принцип работы

Механизм, поднимающий платформу, гидравлический. Он состоит из коробки для отбора мощности (сокращенно КОМ), насоса масляного, гидрораспределителя, гидроцилиндра, клапана, который ограничивает подъем платформы, пневматического блока, бака масляного с фильтром и целой системы гидро и пневмо проводов.

Чтобы поднять платформу нужно включить электромагнит «Б», который управляет секцией гидрораспределителя. Из пневматической системы, воздух поступает к пневматическому цилиндру 6 на гидрораспределителе 7 и смещает в левое крайнее положение его золотник. При этом сливная полость в гидрораспределителе перекрывается, а напорная соединяется с магистралью гидравлического цилиндра 10. При опасном повышении давления внутри напорной магистрали должен сработать предохранительный клапан 11.

Чтобы прекратить подъем платформы необходимо будет отключить электромагнит «Б», который управляет секцией гидравлического распределителя. При этом, полость пневматического цилиндра гидрораспределителя соединится с атмосферой, а пружина возвратит золотник в его нейтральное положение. Перекрывается магистраль гидроцилиндра, и платформа останавливается в её поднятом состоянии. Нагнетательная полость гидравлического цилиндра, при этом, соединяется со сливом, а масло, идущее от работающего насоса, сливается в маслобак.

Чтобы опустить платформу, надо включить электромагнит «В». Тогда воздух из пневматической системы поступает в другую полость пневматического цилиндра гидрораспределителя и смещает его золотник в правое крайнее положение, при этом магистраль гидроцилиндра соединяется со сливом, платформа начинает опускаться. Как только окончится опускание платформы, нужно отключить электромагниты (все без исключения), а рукоятки пневмораспределителя надо установить в его исходное положение. А при отключении КОМ необходимо отключить сцепление снова.

Регулировка механизма подъема

Нужно периодически проверять состояние и правильность регулировки клапана, ограничивающего подъем платформы. Проверяется надежность крепления клапана к кронштейну поперечины надрамника. Винт регулировки должен иметь контргайку и быть застопорен. Не допустимо искривление штока в клапане, утечка масла из-под уплотнителя штока, а так же недопустимы течи по резьбе трубопроводов. При грамотно отрегулированном максимальном угле подъема камазовской платформы, её стопорные пальцы должны проходить свободно в отверстия, сделанные в кронштейнах надрамника. Не допустима эксплуатация самосвала с нарушением регулировки угла подъема кузова.

Чтобы отрегулировать угол подъема платформы самосвала, необходимо сначала отвернуть контргайку с регулировочного винта. Затем, нужно ввернуть до отказа регулировочный винт внутрь штока.

Платформу поднимаете до положения, в котором её стопорные пальцы свободно войдут в отверстия на кронштейнах надрамника, в этом положении, застопорите платформу стопорящими пальцами. Выкрутите из штока клапана регулировочный винт до упора его в корпус гидравлического цилиндра и затем, застопорите контргайкой. После этого, расстопориваете платформу, опускаете её и снова поднимаете.

Важно убедиться, что подъем останавливается, как только совпадают оси пальцев с отверстиями в кронштейнах надрамников.

Если не поднимается кузов камаза, тогда своими руками проверьте, правильность ваших действий по подъему платформы, состояние гидравлических и пневматических магистралей, наличие и уровень масла в баке, исправность масляного и пневматического насоса и всех переключателей, а так же работу КОМ и наличие питания в сети.

Управление платформой на КАМАЗ-5511

Чтобы включить КОМ на самосвале КАМАЗ5511, вам необходимо будет передвинуть рычажок на переключателе 6 в положение «Включено», для этого нажимаете на стопорную кнопку, которая расположена на корпусе этого переключателя. Сцепление, при этом, необходимо обязательно выключить. Загорится сигнальная лампа 5. А электроток через предохранитель 8 поступит к обмотке электромагнита на пневмоклапане 4.3, его сердечник переместится, и откроет клапан. При этом, воздух из ресивера станет поступать в полость пневматической камеры 3.3 КОМ, и , как только включится сцепление насос 10 (масляный) начинает работать.

Из маслобака 12, масло через насос по трубопроводу поступит внутрь крана управления 2 и затем на слив, обратно в маслобак. Подобная циркуляция масла помогает его разогреть в холодное время, это улучшает условия функционирования гидравлической системы опрокидывающего механизма.

Инструкция, как поднять кузов камаз 5511

Чтобы поднять платформу самосвала 5511, вам необходимо кнопку переключателя 7 «Подъем», нажать в положение «Включено». От переключателя, электроток поступит к обмоткам электропневмоклапанов номер 4.1 и 4.2, их сердечники, переместившись, открывают эти клапаны. Из ресивера, воздух подается к пневмокамерам номер 3.1 и 3.2 на кране управления.

Из крана управления, масло поступит через трубопроводы в гидроцилиндр 1. Под воздействием давления масла все звенья гидроцилиндра последовательно выдвинутся, производя тем самым подъем платформы. При подъеме платформы гидроцилиндр постепенно наклоняется, и когда угол подъема достигнет 60°, корпус гидроцилиндра нажмет на регулировочный винт в клапане ограничения подъема платформы, (на схеме внизу номер 13), масло через клапан пойдет на слив. При этом, подъем платформы прекратится.

Теперь вам понятно, как поднять амортизатор кузова, цена неправильной регулировки угла наклона – как минимум поломка гидроцилиндра.

Чтобы остановить платформу самосвала 5511 в её промежуточном положении, при подъеме либо опускании, необходимо клавишу переключателя «Подъем» либо «Опускание» перевести в положение «Выключено». Электропневмоклапаны при этом выключаются, воздух покидает рабочие полости диафрагменных камер номер 3.1 и 3.2. Магистраль гидравлического цилиндра закрывается, полость крана управления начинает сообщаться со сливной магистралью, масло идет на слив.

Чтобы опустить кузов самосвала, вам необходимо клавишу переключателя 7 перевести в положение «Включено»

Ток поступит к обмотке клапана 4.1, его сердечник, переместившись, откроет клапан. Воздух поступит в пневмокамеру 3.1, в кране управления. Из гидроцилиндра, масло через кран пойдет на слив в бак. После полного опускания платформы, вам следует клавишу на переключателе 7 перевести в положение «Выключено». Рычажок на переключателе 6 тоже устанавливаете в нейтральном положении, при этом, одновременно выжимаете педаль сцепления. Масляный насос прекратит свою работу. Нужно отметить, что опустить кузов КАМАЗ-5511 можно и при работающем масляном насосе, и тогда, когда насос уже отключен.

На автомобиле-самосвале мод. 5511 установлена сварная металлическая платформа ковшеобразного типа с защитным козырьком, закрывающим пространство между кабиной и платформой.

Основание платформы — металлический каркас с приваренными к нему листами днища. Каркас имеет две боковые обвязки, связанные между собой поперечными балками. Основание равномерно расширяется к задней части, что улучшает ссыпание груза при разгрузке платформы.

Боковой борт состоит из листа, усиленного наклонными стойками, двух верхних обвязок — внутренней и наружной, а также боковины защитного козырька с усилителями.

Передний борт платформы, усиленный четырьмя продольными усилителями, установлен с наклоном вперед (угол с вертикалью 24°). К усилителям переднего борта и козырька приварен кронштейн верхней опоры гидроцилиндра со шпильками для ее крепления.

При сборке основание платформы связывается с боковыми бортами и передним бортом раскосами, которые образуют каналы для прохода выпускных газов, обогревающих платформу. В эти каналы газы подаются из газоприемника через отверстия в передней поперечине основания.

В задней части платформы к основанию между двумя поперечными балками приварены кронштейны опрокидывания платформы с гнездами втулок оси опрокидывания и втулками стопорных пальцев. В гнездо втулки оси запрессована втулка, в которую вставляется ось опрокидывания платформы при монтаже ее на надрамнике, а во втулку стопорного пальца устанавливается стопорный палец для стопорения платформы в поднятом положении.

Между первой и второй поперечинами основания размещена ловушка полуцилиндрической формы, предотвращающая боковое смещение платформы. Ловушка» входя в контакт с ловителем-амортизатором, установленным на надрамнике, при опускании платформы придает ей нужное положение в поперечном направлении (в случае возможного бокового смещения платформы) и удерживает ее в этом положении при движении автомобиля.

Между первой и второй поперечинами основания к листу днища платформы приварены балки П-образного сечения, служащие опорами платформы, а между третьей и четвертой — балки уголкового сечения, к которым прикреплены амортизаторы платформы. К четвертой поперечине основания платформы приварен кронштейн крепления страховочного троса.

Механизм подъема платформы КамАЗ

Платформа автомобиля-самосвала опрокидывается назад с помощью механизма опрокидывания. Принципиальная схема механизма опрокидывания представлена. Механизм опрокидывания — гидравлический, состоит из коробки отбора мощности 9, масляного насоса 10, телескопического гидроцилиндра 1, крана управления 2, клапана ограничения подъема платформы 13, трех электропневматических клапанов 4, масляного бака 12 и пневмо и гидропроводов.

Механизм опрокидывания обеспечивает подъем платформы на 60°, опускание платформы, остановку ее в любом промежуточном положении в процессе подъема и опускания, автоматическое ограничение максимального угла подъема платформы, автоматическое ограничение давления в системе.

Управление механизмом опрокидывания — электропневматическое, дистанционное из кабины водителя двумя переключателями, установленными на щитке приборов.

Рис. 143. Принципиальная схема механизма опрокидывания платформы:

1 — гидроцилиндр; 2 — кран управления; 3.1, 3.2, 3.3 — пневмокамеры; 4.1, 4.2, 4.3 — электропневмоклапаны; 5 — контрольная лампа; 6 — выключатель коробки отбора мощности; 7 — переключатель «Подъем — опускание»; 8 — термобиметаллический предохранитель; 9 — коробка отбора мощности; 10 — насос; 11 — предохранительный клапан; 12 — масляный бак; 13 — ограничительный клапан.

Масляный насос — шестеренчатого тина высокого давления. Производительность насоса 56 л/мин при частоте вращения его вала 1920 об/мин.

Для обеспечения нормальной работы насоса и увеличения срока его службы необходимо тщательно фильтровать заливаемое в бак масло.

Гидроцилиндр механизма подъема КамАЗ

Гидроцилиндр механизма подъема — телескопический. В корпусе 15 гидроцилиндра размещены выдвижные звенья 16, ход которых вверх и вниз ограничивается соответственно стопорными кольцами 17 и 12. Выдвижные звенья перемещаются по латунным направляющим полукольцам 13 и втулкам 20, которые удерживаются стопорными кольцами 19. Для увеличения работоспособности гидроцилиндра наружные поверхности выдвижных звеньев накатаны, покрыты хромом и отполированы.

Уплотнение выдвижных звеньев достигается с помощью резиновых манжет 22, находящихся между проставками 23 и защитными кольцами 21. От попадания пыли и грязи извне полость гидроцилиндра защищена чистильщиками 24, которые в сборе с обоймами установлены в проточках выдвижных звеньев гидроцилиндра и удерживаются там стопорными кольцами 19. Чистильщик состоит из манжеты 1, кольца 2.

Рис. 145. Гидроцилиндр:

1 — днище; 2 — уплотнительное кольцо; 3 — болт стяжки хомута; 4 и 5 — стопорные шайбы; 6 — опора гидроцилиндра; 7 — вкладыш; 8 — гайка; 9 — пружинная проволока; 10 — полукольца; 11 — хомут; 12, 17 и 19 — стопорные кольца; 13 — направляющие полукольца; 14 — патрубок; 15 — корпус гидроцилиндра; 16 — выдвижные звенья; 18 — шаровая головка; 20 — направляющие втулки; 21 — защитные кольца; 22 — резиновые манжеты; 23 — проставки; 24 — чистильщики.

Снизу в гидроцилиндр вставлено днище 1, буртик которого соединен с буртиком корпуса полукольцами 10. Полукольца соединены хомутом 11, скрепленным болтом 3, надежно стопорящимся отогнутыми усиками шайбы 4. Гидроцилиндр имеет шаровые головки 18. Сферическая часть головок гайками 8 укреплена в опоре гидроцилиндра 6. Этим самым достигается подвижное соединение. Вкладыш 7 обеспечивает работу соединения без смазки; гайка крепления шаровой головки застопорена пружинной проволокой 9; к корпусу гидроцилиндра приварен патрубок 14 с резьбовым концом, к которому крепится шланг высокого давления.

Рис. 146. Чистильщик:

1 — манжета чистильщика; 2 — кольцо чистильщика.

Клапан ограничения подъема платформы

Клапан ограничения подъема платформы КамаАЗ закреплен на кронштейне первой поперечины надрамника. В стальной корпус 1 ввернута втулка 4 с уплотнительным кольцом 8. В отверстии втулки проходит шток 7 с регулировочным винтом 5 на одном конце, другой конец которого обращен к клапану 3, перемещающемуся в корпусе. Регулировочный винт заканчивается сферической головкой и застопорен контргайкой 6. В закрытом положении клапан прижат к корпусу пружиной 2.

При нажатии на сферическую головку регулировочного винта шток перемещается и открывает клапан, при этом напорная магистраль сообщается со сливной.

Рис. 148. Клапан ограничения подъема платформы:

1 — корпус; 2 — пружина; 3 — клапан; 4 — втулка; 5 — регулировочный винт; 6 — контргайка, 7 — шток, 8 — уплотнительное кольцо.

Коробка отбора мощности КамАЗа

Коробка отбора мощности — одноступенчатая, прикрепленная к картеру коробки передач с правой стороны. Между фланцами картера коробки отбора мощности и коробки передач установлены уплотнительные прокладки, с помощью которых на заводе регулируют зацепление шестерен. Поэтому в случае необходимости замены прокладок их общая толщина должна быть сохранена.

Ведущая шестерня 7 коробки отбора мощности находится в зацеплении с промежуточной шестерней 18, которая не имеет осевого перемещения и постоянно получает вращение от промежуточного вала коробки передач. Ведущая шестерня закреплена на одном конце оси, другой конец которой входит в полость диафрагменной камеры и связан с диафрагмой 3. Полость диафрагменной камеры закрывается крышкой 1 с резьбовым отверстием, через которое подводится воздух. Диафрагма в крайнем верхнем положении удерживается пружиной 4. От вращения ось промежуточной шестерни удерживает установочный винт 5, конец которого входит в паз оси.

При поступлении воздуха в полость камеры над диафрагмой диафрагма, сжимая пружину, перемещается и передвигает ось с ведущей шестерней. Ведущая шестерня имеет два зубчатых венца. Один из них постоянно связан с промежуточной шестерней коробки отбора мощности, а другой находится в зацеплении с зубчатой полумуфтой 9, передающей через призму 10 и муфту 11 вращение ведущему валу насоса 13, шлицевой конец которого входит во внутренние шлицы муфты. При выпуске воздуха из рабочей полости диафрагменной камеры пружина возвращает диафрагму в прежнее положение, в результате чего ось, перемещаясь, выводит ведущую шестерню из зацепления с зубчатой полумуфтой, а связь с промежуточной шестерней не прерывается.

Коробку отбора мощности можно включить только при давлении воздуха в пневмоеистеме автомобиля не менее 5 кгс/см2 и при выключенном сцеплении.

Рис. 144. Коробка отбора мощности:

1 — крышка; 2 — шайба; 3 — диафрагма; 4 — пружина; 5 — установочный винт; 6, 8 и 17 — подшипники; 7 — ведущая шестерня; 9 — зубчатая полумуфта; 10 — призма; 11 — муфта; 12 — прокладки; 13 — насос; 14, 15 и 16 — стопорные кольца; 18 — промежуточная шестерня; 19 — болт; 20 и 21 — уплотнительные кольца.

Кран управления

Кран управления на КамАЗе управляет потоком рабочей жидкости в гидросистеме опрокидывающего механизма. В корпус 1 крана запрессованы седла 4, 17 клапанов 18, 5 и ввернуты гайки 16, 10, являющиеся направляющими толкателей 15, 7. Специальное соединение клапанов с толкателями типа ласточкина хвоста исключает заклинивание клапанов в седлах в случае несовпадения осей толкателей и седел. Толкатели концами, на которых закреплены диафрагмы 13 и 6, входят в полости пневмокамер, закрытых крышками 14, 8. Пружина 12 толкателя 15 удерживает клапан 18 в открытом положении, а пружина 9 прижимает клапан 5 к седлу. Толкатели уплотнены резиновыми кольцами 11, а толкатель 7, кроме того, имеет дренажное отверстие Б.

В нейтральном положении масло от насоса по трубопроводам через отверстие штуцера 19 попадает в кран управления и, проходя через открытый клапан 18, уходит на слив через штуцер 21.

Рис. 147. Кран управления:

При подводе воздуха через отверстие в крышке 14 в полость пневмокамеры над диафрагмой 13 диафрагма перемещается, сжимая пружину 12, и клапан 18 закрывается. Одновременно воздух через отверстие в корпусе крана управления подводится в полость пневмокамеры под диафрагму 6. Диафрагма перемещается, сжимая пружину и открывая клапан 5. Масло проходит через клапан 5 и штуцер 2 в полость гидроцилиндра. При выпуске воздуха из полостей пневмокамер пружина 12 перемещает диафрагму 13, а пружина 9 возвращает диафрагму 6 в первоначальное положение. Клапан 5 закрывается, а клапан 18 открывается. Так как клапан 5 закрыт то магистраль гидроцилиндра перекрыта (платформа удерживается в поднятом положении), а масло при работающем насосе идет от него в бак через клапан 18 крана управления.

В случае поступления воздуха только в полость пневмокамеры под диафрагму 6 клапан 5 открывается, и масло из полости гидроцилиндра сливается в бак через этот клапан и клапан 18. В корпус крана управления ввернут предохранительный клапан 20, который в случае перегрузки перепускает масло в масляный бак и тем самым исключает дальнейший подъем платформы. Величина давления срабатывания предохранительного клапана строго отрегулирована на заводе-изготовителе, а изменять ее в процессе эксплуатации запрещается.

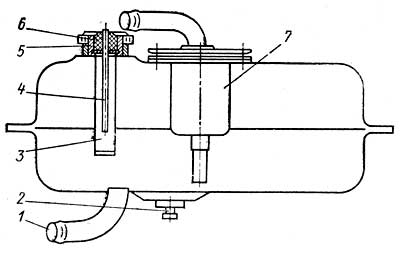

Масляный бак КамАЗ

Масляный бак — штампованный, цилиндрической формы. В верхней части его имеются заливная горловина и фланец крепления фильтра. В нижней — закрытое резьбовой пробкой 2 отверстие для слива масла и всасывающий патрубок 1. В заливной горловине установлена фильтрующая сетка 3. Горловина закрывается резьбовой крышкой с отверстием, сообщающим полость бака с атмосферой и указателем уровня масла 4 с нижней и верхней отметками. Уровень масла в баке должен быть в пределах этих отметок.

Для предотвращения попадания пыли и грязи через отверстие в крышке заливной горловины предусмотрена волосяная набивка 6.

На сливной магистрали крепится фильтр 7 масляного бака к фланцу.

Рис. 150. Масляный бак:

1 — всасывающий патрубок; 2 — резьбовая пробка; 3 — фильтрующая сетка, 4 — указатель уровня масла; 5 — сапун; 6 — волосяная набивка; 7 — фильтр.

Фильтр масляного бака

Из сливной магистрали масло поступает через патрубок 1 в полость корпуса фильтра 3 и через фильтрующие элементы 2, трубу фильтра 4 в бак. При чрезмерном засорении фильтрующих элементов давление в сливной магистрали возрастает, вследствие чего открывается шариковый клапан 5, и масло сливается в бак, минуя фильтрующий элемент.

Рис. 151. Фильтр масляного бака:

1 — патрубок; 2 — фильтрующий элемент; 3 — корпус; 4 — труба.

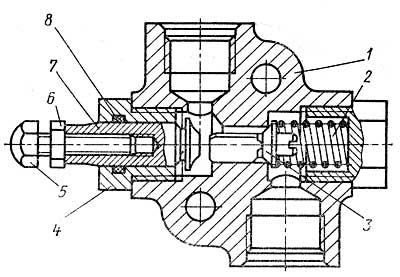

Электропневмоклапан КамАЗ

Электропневмоклапан состоит из корпуса 3, крышки 1 корпуса, электромагнита 4, штока 5, пружин 6, двойного клапана 8.

Воздух из воздушного баллона подводится к выводу 1 и заполняет полость в крышке клапана. При включении электромагнита 4 шток 5, выдвигаясь, прижимает верхнюю часть клапана 5 к седлу корпуса 3. При этом нижняя часть клапана 8 отходит от седла, и воздух из полости в крышке клапана через канал в корпусе и вывод Б поступает к пневматическим исполнительным камерам, установленным на коробке отбора мощности или кране управления.

При выключении электромагнита нижняя часть клапана 8 поджимается с помощью пружины к седлу корпуса, а верхняя часть этого клапана отходит от седла. Воздух из пневмокамеры выходит в атмосферу через вывод В.

Рис. 149. Электропневмоклапан:

I — вывод; 1 — крышка; 2 — штуцер; 3 — корпус; 4 — электромагнит; 5 — шток; 6 — пружина.

Читайте также: