Распиновка лямбда зонда чери тигго

Опубликовано: 19.05.2024

Датчик кислорода дает информацию о количестве кислорода в отработавших газах. Блок управления использует эту информацию для управления составом топливовоздушной смеси или для очищения от следующих компонентов: НС, СО и N0 в каталитическом нейтрализаторе. Чувствительный элемент датчика кислорода представляет собой керамическую трубку с маленькими отверстиями, которая снаружи окружена выхлопными газами, а внутри наполнена воздухом. Основываясь на разнице концентрации кислорода между внутренней и внешней сторонами, датчик косвенно вычисляет длительность импульса впрыска топлива, передает значение длительности БУ, а затем БУ контролирует впрыск топлива снова. В то же время, определяются выходные данные заднего датчика кислорода, и в БУ сравниваются данные, поступившие от переднего и заднего датчиков кислорода для контроля работы каталитического нейтрализатора.

Рабочее напряжение датчика кислорода колеблется в пределах от 0,1 до 0,9 В и изменяется от 5 до 8 раз каждые 10 секунд. Если частота изменений меньше, то датчик требует замены. Диагностика неисправностей Сигнал о неисправности датчика кислорода появляется, когда выявляется один из следующих параметров: 1. Напряжение в сети не соответствует номинальному. 2. Сбой сигналов абсолютного давления впускного коллектора. 3. Ложные сигналы температуры охлаждающей жидкости. 4. Неисправна топливная форсунка. После установления сигнала о неисправности датчика кислорода контроль топливной системы отключается, основной временной интервал впрыска топлива, хранящийся в памяти БУ, применяется для определения количества впрыскиваемого топлива. Момент затяжки крепления датчика кислорода: 50-60 Н-м. После замены датчика кислорода необходимо нанести слой смазки на новый датчик. Устранение неисправностей Проверить надежность соединения разъемов датчика. Проверить цепи на короткое замыкание и обрыв.

Схема подключения переднего датчика кислорода: 1 - блок управления двигателем (БУ); 2 - датчик кислорода; А - к главному реле.

Причиной повреждения датчика в основном является загрязнение его свинцом или фосфором. Поэтому необходимо обращать особое внимание на качество топлива. В тоже время, чрезмерный расход моторного масла также легко становится причиной поломки датчика. Клеммы 1 - сигнал об обедненной топливовоздушной смеси от датчика кислорода к клемме 8 БУ; 2 - сигнал об обогащенной топливовоздушной смеси от датчика кислорода к клемме 62 БУ; 3 - питание от главного реле; 4 - сигнал от провода нагрева датчика к клемме 61 БУ. Задний датчик кислорода Строение заднего датчика кислорода аналогично переднему, но назначение этих датчиков разное. Передний датчик кислорода используется для определения содержания кислорода в выхлопных газах и дальнейшего определения количества впрыскиваемого топлива. Задний датчик кислорода используется для определения содержания кислорода в выхлопных газах после прохождения каталитического нейтрализатора. Датчик передает сигнал БУ, который сравнивает сигналы, полученные от переднего и заднего датчиков кислорода, а затем определяет работу каталитического нейтрализатора.

Внутреннее строение датчика кислорода.

Диагностика и устранение неисправностей заднего датчика кислорода такие же, как и у переднего.

Схема подключения заднего датчика кислорода: 1 - блок управления двигателем (БУ); 2 - датчик кислорода; А - к главному реле.

Клеммы 1 - сигнал об обедненной топливо воздушной смеси отдатчика кислорода к клемме 6 БУ; 2 - сигнал об обогащенной топливовоздушной смеси от датчика кислорода к клемме 38 БУ; 3 - питание от главного реле; 4 - сигнал от провода нагрева датчика к клемме 64 БУ.

Лямбда-зонд — это датчик, который определяет процентное содержание кислорода в выхлопных газах и передает эти сведения на электронный блок управления. На основе полученных данных ЭБУ регулирует состав топливно-воздушной смеси. В некоторых случаях кислородный датчик нуждается в замене, но его подключение на первый взгляд выглядит сложным. Рассмотрим, какие используются в датчике лямбда провода и как правильно их подсоединить.

Общие правила подключения

Начиная с 1999 года на автомобили, как правило, устанавливаются циркониевые либо титановые кислородные датчики, отвечающие определенным стандартам относительно расцветки проводов. Количество проводов – обычно четыре. Чуть ниже представлены таблицы для тех и других зондов. В подавляющем большинстве случаев для проверки вам потребуется первая таблица – для циркониевых датчиков, но изредка можно встретить и титановые.

Если при сверке выявлено, что сочетание цветов в одной из колонок таблицы соответствует цветам проводов лямбда-зонда вашего автомобиля, то это означает, что зонд конструктивно устроен именно так, и распиновку следует производить в соответствии с этими данными.

Сочетания цветов (циркониевые зонды)

Сочетания цветов (титановые зонды)

Совет по использованию таблицы:

- Проверьте провода датчика кислорода в своем авто.

- Сравните их цвета с колонками в таблицах.

- Если с одной из них цвета полностью совпадают, значит, у вас именно такая конструкция и от нее следует отталкиваться.

Например, ваш лямбда-зонд оснащен четырьмя проводами таких цветов: бежевый, фиолетовый и два коричневых. Такое же сочетание указано в четвертой колонке первой таблицы. Значит, у вас циркониевое устройство с такими же проводами и принципом работы. Далее смотрим первую колонку этой же таблицы и видим, что расположение проводов по схеме следующее: бежевый идет на массу (минус), фиолетовый отвечает за передачу сигнальных данных, а два коричневых нужны для работы нагревателя. Таким образом вы сможете безошибочно определить провода по их оттенкам.

Инструкция по подключению датчика кислорода

Данная инструкция носит ознакомительный характер. Настоятельно рекомендуется доверять такую ответственную процедуру специалисту сервисного центра, обладающего соответствующим опытом работы.

- Запомнить или записать расположение проводов датчика. Отсоединить штекер от электронной составляющей авто, не повредив и не разомкнув при этом провода самого зонда. Аккуратно вытащить старую лямбду.

- Подрезать проводку нового универсального датчика так, чтобы каждый следующий кабель был на 4 см короче предшествующего (начинать можно с какого угодно). Также укоротить кабели от разъема старого зонда.

- Поместить на каждый из проводов специальную изоляцию и водозащиту (широким концом водозащита обращена к точке соединения провода).

- Снять с каждого провода 8 мм изоляции кусачками, затем надеть контактное соединение и сжать конструкцию так, чтобы соединение было идеальным, а неизолированные провода не выступали. Начинать соединение следует с наиболее короткого провода, так проще.

- Передвинуть водозащиту с обоих концов проводки к соединению, полностью прикрыть место соединения изоляционной трубкой. Закрепить конструкцию при помощи горячего фена.

- Монтировать непосредственно сам датчик, сняв защитный колпак. Распиновка проводов лямбды поможет проложить новую проводку по цветам точно так, как лежала старая. Подключать и крепить проводку необходимо аккуратно, чтобы она не соприкасалась с нейтрализатором, коллектором или другими частями авто, которые нагреваются до высоких температур.

Своевременная замена лямбда-зонда очень важна. Если ЭБУ автомобиля не будет получать достоверную информацию об уровне кислорода в выхлопе, то станет работать на основе усредненных параметров, таким образом топливно-воздушная смесь не будет оптимальной — это отрицательно повлияет на состояние автомобиля.

Наш автосервис в Санкт-Петербурге специализируется на диагностике и ремонте выхлопных систем самых разных авто, от ВАЗ до иномарок. Гарантируем высокое качество ремонта и короткие сроки. Не рискуйте своей техникой — обращение к профессионалам сбережет много нервов, а в перспективе и денег, ведь самостоятельный ремонт по советам с форумов может привести только к более серьезным неисправностям.

Конструкция и принцип работы датчика кислорода на Чери Тигго:

Чувствительный элемент кислородного датчика представляет собой керамическую трубку с небольшими отверстиями, которая с внешней стороны окружена отработавшими газами двигателя, а внутри заполнена воздухом. На основе разницы концентрации кислорода с внутренней и внешней стороны, датчик косвенно рассчитывает продолжительность импульса впрыска топлива, передает это значение на ЭКУ, после чего ЭКУ выполняет повторную проверку впрыска топлива. Одновременно, определяются выходные данные от заднего кислородного датчика, после чего данные, полученные от переднего и заднего кислородного датчика, сравниваются в ЭКУ для контроля работы трехкомпонентного каталитического нейтрализатора отработавших газов. Рабочее напряжение кислородного сенсора колеблется в диапазоне от 0,1 до 0,9 В и изменяется от 5 до 8 раз в течение каждых 10 секунд. Если частота изменения меньше фактической частоты, значит датчик изношен, и его необходимо заменить. Данный датчик не подлежит ремонту.

Принципиальная схема переднего кислородного датчика

Cоединение имеет четыре контакта:

№1 (А) – для сигнала низкого уровня кислородного датчика (к ЭКУ, №6);

№2 (B) – для сигнала высокого уровня кислородного датчика (к ЭКУ, №62);

№3 (С) – для источника питания главного реле;

№4 (D) – для контроля нити накала датчика (к ЭКУ, №61).

Задний кислородный датчик

Конструкция и принцип работы заднего и переднего кислородного датчика одинаковы, но их назначение существенно отличается.

Передний кислородный датчик в основном используется для выявления содержания кислорода в выхлопе и последующего определения количества впрыскиваемого топлива. Датчик преобразует в электрический сигнал данные о содержании кислорода в выхлопе после сгорания топлива, и передает этот сигнал на ЭКУ. ЭКУ использует эти сигналы для контроля продолжительности импульса впрыска топлива, регулировки отношения воздуха к топливу и косвенного контроля выброса выхлопных газов двигателя.

Задний кислородный датчик на Чери Тиго главным образом используется для определения количества кислорода в выхлопе после завершения трехкомпонентной каталитической нейтрализации отработавших газов.

Cтруктурная схема кислородного датчика

Принципиальная схема заднего кислородного датчика

Cоединение имеет четыре контакта:

№1 (А) – для сигнала низкого уровня кислородного датчика (к ЭКУ, №6);

№2 (B) – для сигнала высокого уровня кислородного датчика (к ЭКУ, №38);

№3 (С) – для источника питания главного реле;

№4 (D) – для контроля нити накала датчика (к ЭКУ, №64).

Датчик температуры охлаждающей жидкости установлен на корпусе термостата.

У датчика проверяют сопротивление на выводах при различных температурных режимах.

Вам потребуются: ключ «на 19», тестер.

1. Снимите декоративный кожух двигателя.

2. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

3. Слейте жидкость из системы охлаждения двигателя.

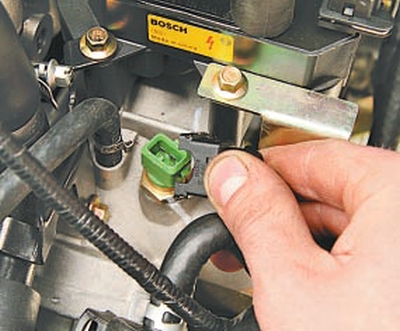

4. Нажав на фиксатор, отсоедините колодку жгута проводов от датчика…

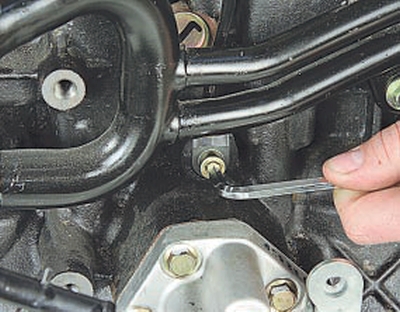

5….ослабьте затяжку датчика температуры охлаждающей жидкости…

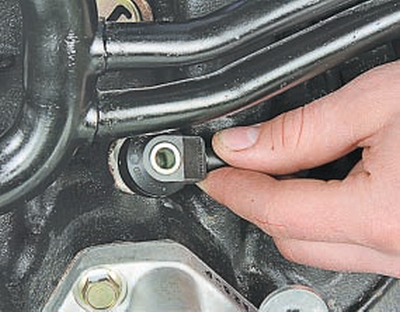

6….и, повернув датчик, снимите его.

7. Подсоедините тестер к выводам датчика и опустите датчик в емкость с водой.

8. Измерьте сопротивление на выводах датчика при различных температурных режимах. Номинальное сопротивление исправного датчика указано в табл. 10.4.

9. Установите датчик в порядке, обратном снятию.

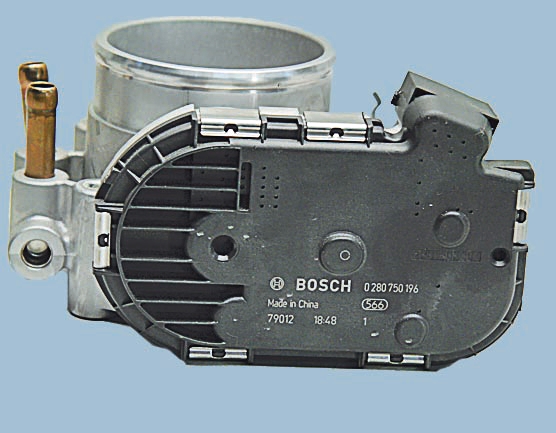

Датчик положения дроссельной заслонки встроен в дроссельный узел, при выходе датчика из строя замените дроссельный узел в сборе.

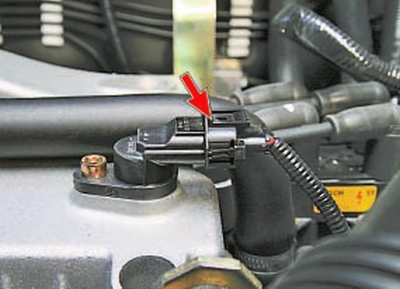

Для замены датчика положения распределительного вала (датчика фазы) вам потребуется ключ «на 10».

1. Снимите декоративный кожух двигателя.

2. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

3. Сожмите фиксатор колодки жгута проводов датчика фазы…

4….и отсоедините колодку от выводов датчика.

5. Выверните болт крепления датчика фазы…

6….и снимите датчик фазы с автомобиля.

7. Установите датчик фазы в порядке, обратном снятию.

Диагностический датчик концентрации кислорода установлен на выходе из катколлектора. Датчик измеряет содержание кислорода в отработавших газах и преобразует измеряемую величину в напряжение сигнала, который подается на электронный блок управления двигателем. Используя сигналы датчика, блок управляет впрыском топлива таким образом, чтобы получить расчетный состав топливовоздушной смеси.

Если датчик концентрации кислорода неисправен, токсичность отработавших газов может резко повыситься, а расход топлива увеличится.

Вам потребуется ключ «на 22».

1. Снимите декоративный кожух двигателя.

2. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

3. Отожмите фиксатор и разъедините колодку датчика концентрации кислорода.

4. Ослабьте затяжку датчика концентрации кислорода и выверните его из выпускного коллектора.

5. Установите диагностический датчик концентрации кислорода в порядке, обратном снятию.

Управляющий датчик концентрации кислорода установлен на входе в катколлектор, технология его замены аналогична технологии замены диагностического датчика концентрации кислорода.

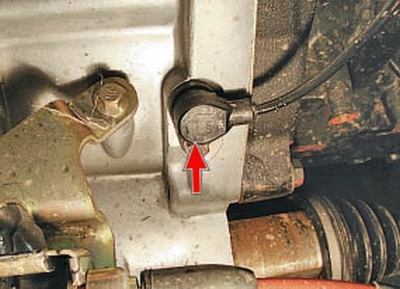

Датчик положения коленчатого вала установлен на картере сцепления.

Вам потребуется ключ «на 10».

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Разъедините колодку жгута проводов датчика.

3. Выверните болт крепления датчика и снимите датчик с картера сцепления.

4. Установите датчик положения коленчатого вала в обратном порядке.

Датчик массового расхода воздуха (ДМРВ) расположен между воздушным фильтром и воздухоподводящим рукавом.

Сигнал датчика представляет собой напряжение постоянного тока, значение которого зависит от количества воздуха, проходящего через датчик.

В ДМРВ встроен датчик температуры воздуха, чувствительным элементом которого является термистор с отрицательным температурным коэффициентом: электрическое сопротивление датчика уменьшается с повышением температуры. По информации о температуре воздуха от датчика контроллер регулирует количество впрыскиваемого топлива.

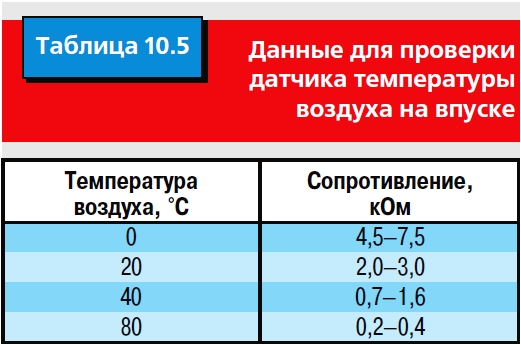

У датчика температуры всасываемого воздуха проверяют сопротивление на выводах при различных температурных режимах.

Вам потребуются: отвёртка с крестообразным лезвием, тестер, термометр, пассатижи.

1. Выключите зажигание.

2. Сожмите пружинный фиксатор и отсоедините от датчика колодку жгута проводов.

3. Подсоедините тестер в режиме вольтметра к выводам колодки жгута проводов, включите зажигание и измерьте напряжение питания датчика. Оно должно составлять (5,0±0,2) В.

4. Подсоедините тестер в режиме омметра к выводам датчика и измерьте его сопротивление. Измерьте термометром текущую температуру воздуха и сравните полученные значения с данными табл. 10.5.

5. При отклонении сопротивления от нормы замените датчик, вывернув два винта его крепления.

Датчик скорости автомобиля установлен на картере коробки передач.

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Снимите воздушный фильтр.

3. Сожмите фиксатор и отсоедините от датчика колодку жгута проводов.

4. Выверните болт крепления датчика…

5….и снимите датчик скорости с автомобиля.

6. Снимите резиновое уплотнительное кольцо. Сильно обжатое, потерявшее эластичность или надорванное кольцо замените новым.

7. Установите датчик скорости в порядке, обратном снятию.

Датчик детонации крепится к блоку цилиндров двигателя.

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Снимите впускной коллектор.

3. Отсоедините от жгута проводов датчика колодку жгута проводов системы управления двигателем, выверните винт крепления датчика…

4….и снимите датчик детонации.

5. Установите датчик детонации в обратном порядке.

Внимание! Все что Вы будете делать на основе данной информации, Вы делаете на свой страх и риск и должны ЧЕТКО представлять себе что Вы делаете и ЗАЧЕМ!

С чего все началось.

Через месяц после покупки машины, в выхлопной системе появился металлический звон. На СТО проблему диагностировали как "осыпание 1го катализатора". По гарантии долго мурыжили и в итоге ничего не сделали, да я и сам хотел избавиться от катализаторов.

Но. Но машина сделана в соответствии с нормами экологической безопасности "Евро4", а это значит, что состояние 1го катализатора контролирует 2й датчик кислорода (1й, как известно, сообщает ЭБУ о том, богаты выхлопные газы кислородом или нет).

Если между 1м и 2м датчиками кислорода нет катализатора, или его состояние неудовлетворительно, сигналы 1го и 2го ДК совпадают и ЭБУ записывает ошибку p0420 "низкая эффективность работы катализатора №1", и похоже, начинает заведомо обеднять смесь, борясь за экологию. У меня это вылилось в то, что машина начала терять мощность и появилась ошибка p0302 "пропуски зажигания во 2м цилиндре". После сброса ошибок, все нормализовалось примерно на неделю.

Так что просто выбросить катализатор не получится, надо что то делать с ДК2.

Есть способ, когда ДК2 оставляют, но обрабатывают его сигнал, например установив между трубой и ДК2 специальную втулку, которая ограничивает доступ выхлопных газов к ДК2, или например включением в цепь ДК2 дополнительных элементов, меняющих амплитуду его сигнала.

Осциллограммы сигналов 1го и 2го датчиков кислорода на Chery tiggo 1.8, снятые при полностью прогретом двигателе, на холостом ходу (1го, 2го, 1го и 2го одновременно): Параметры сигнала 1го ДК:

V Min 100 mv

V Max 750 mv

Период сигнала 2,8 с

Duty cycle 56%

Параметры сигнала 2го ДК:

V Min 150 mv

V Max 260 mv

Период сигнала 1,2 с

Duty cycle 92%

Видно, что ДК2 дает "ступеньку" при изменении сигнала ДК1 как с низкого на высокий, так и на оборот.

Я решил совсем избавиться от ДК2, эмулируя его сигнал по сигналу ДК1.

Диагностика работы ДК1 и эмуляция сигнала ДК2

Т.к. я неплохо разбираюсь в программировании микроконтроллеров и создании программ для PC, я решил сделать не просто мультивибратор на к155ла3, а инструмент более функциональный и удобный. :)

Основой устройства служит МК ATmega8.

Основой ПО выбрана библиотека "V-USB" разработанная замечательной командой Objective Development Software GmbH .

Вкратце, эта библиотека позволяет организовать подключение ATmega8 к PC по USB интерфейсу (в ATmaga8 нет аппаратной поддержки USB).

Но что самое вкусное, так это то, что МК можно перепрограммировать с PC по USB! Достаточно 1 раз прошить в МК USB загрузчик (например по JTAG) и все!

Как это сделать, и как это все работает, подробно расписано на сайте Objective Development Software GmbH .

Итак, схема устройства:

Схема совершенно типовая. Сигнал с ДК1 подается на ногу 23, масса устройства соединена через резистор в 4.7ком со 2м выходом ДК1. Резисторы "*" подбираются так, чтобы на ноге 24 было напряжение 1.1 в.

Зеленый светодиод - индикация того, что устройство опознано USB-хостом. Красный - индикация состояния сигнала ДК1 (светится - значит сигнал ДК1 перешел порог "1", не светится, значит сигнал ДК1 перешел порог "0").

Схема выходного каскада еще окончательно не проработана.

Прошивка может быть загружена в MK как через JTAG программатор, так и через USB-boot. Прошивка демонстрационная, работает только если устройство подключено к PC!

Фъюзы МК прошиты следующим образом:

Вот, как это выглядит в "металле":

Подключение к ДК1 (белый и зеленый провода):

ПК на фотографиях - EEE PC от Asus. Рекомендую.

День второй, праздник тот же.

Для того, что бы выяснить формы сигналов обоих ДК при работе не на холостых оборотах, а под реальной нагрузкой схема была переделана следующим образом:

Добавлена еще одна входная цепь для ДК2 (на схеме обозначена красным цветом), переработана прошивка МК и программное обеспечение для PC. Изменения в ПО - добавлена обработка сигнала 2го ДК, возможность автоматически делать Screen Shorts экрана, ну и другие изменения.

Подключив все это к машине, поехал кататься, поставив ноутбук на запись, вот что получилось (избранные снимки, а так 12Мб картинок накатал):

В общем чуда не случилось - сигнал 2го ДК (красный график), при установившемся режиме работы ДВС под нагрузкой и с полным прогревом обоих ДК, повторяет сигнал ДК1 (черный график) со сдвигом по времени и несколько меньшей амплитудой. Впрочем, как мне кажется, амплитуда сигнала 2го ДК высока из-за выходящего из строя катализатора между ДК1 и ДК2.

Как следствие, сигнал ДК2 может быть сформирован из сигнала ДК1 при помощи обычной RC цепочки.

План такой: устройство оставить, как средство диагностики и минимального управления формированием сигнала ДК2.

Сигнал ДК2 будет эмулируется следующим образом:

- до прогрева ДК1, пока его сигнал не начал изменяться с определенной периодичностью, сигнал ДК2 - постоянное напряжение около 0,5в.

- как только изменения сигнала ДК1 превысили некоторые (задаваемые) временные характеристики, сигнал ДК2 формируется как сниженный по амплитуде и сдвинутый по времени сигнал ДК1.

Рабочее решение.

Прошивка МК и ПО для PC были изменены для удобства использования в качестве диагностического средства.

Для эмуляции сигнала ДК2 из сигнала ДК1 была использована следующая схема (изменяя сопротивление подстроечного резистора и емкость конденсатора настраиваем сигнал по вкусу):

Для эмуляции подогревателя ДК2 использован резистор 300ом/2Вт.

Сигналы приходящие в ЭБУ (двигатель прогрет, режим под нагрузкой) от ДК1 и "ДК2" имеют следующий вид (черный график-ДК1, крассный-ДК2):

И ЭБУ они полностью устраивают. :) Check не горит, динамические характеристики не изменились.

Вот как это выглядит в металле:

Оригинальные разъемы (ДК1, и входные в ЭБУ ДК1 и ДК2) заменены на "волговские" 4х контактные. Все устройство смонтировано на монтажной плате, соединения просто проводом. Пояснения на снимках.

Upd. Совсем разжеванная схема:

Читайте также: